在这篇文章中,您将深入了解设备综合效率(OEE)的概念、重要性以及如何通过有效的备件管理提升OEE。我们将探讨OEE的计算方法、影响因素以及如何通过一系列精益改善策略来提高生产效率和设备性能。通过阅读本文,您将获得实用的知识和工具,以优化您的生产流程和设备维护策略。

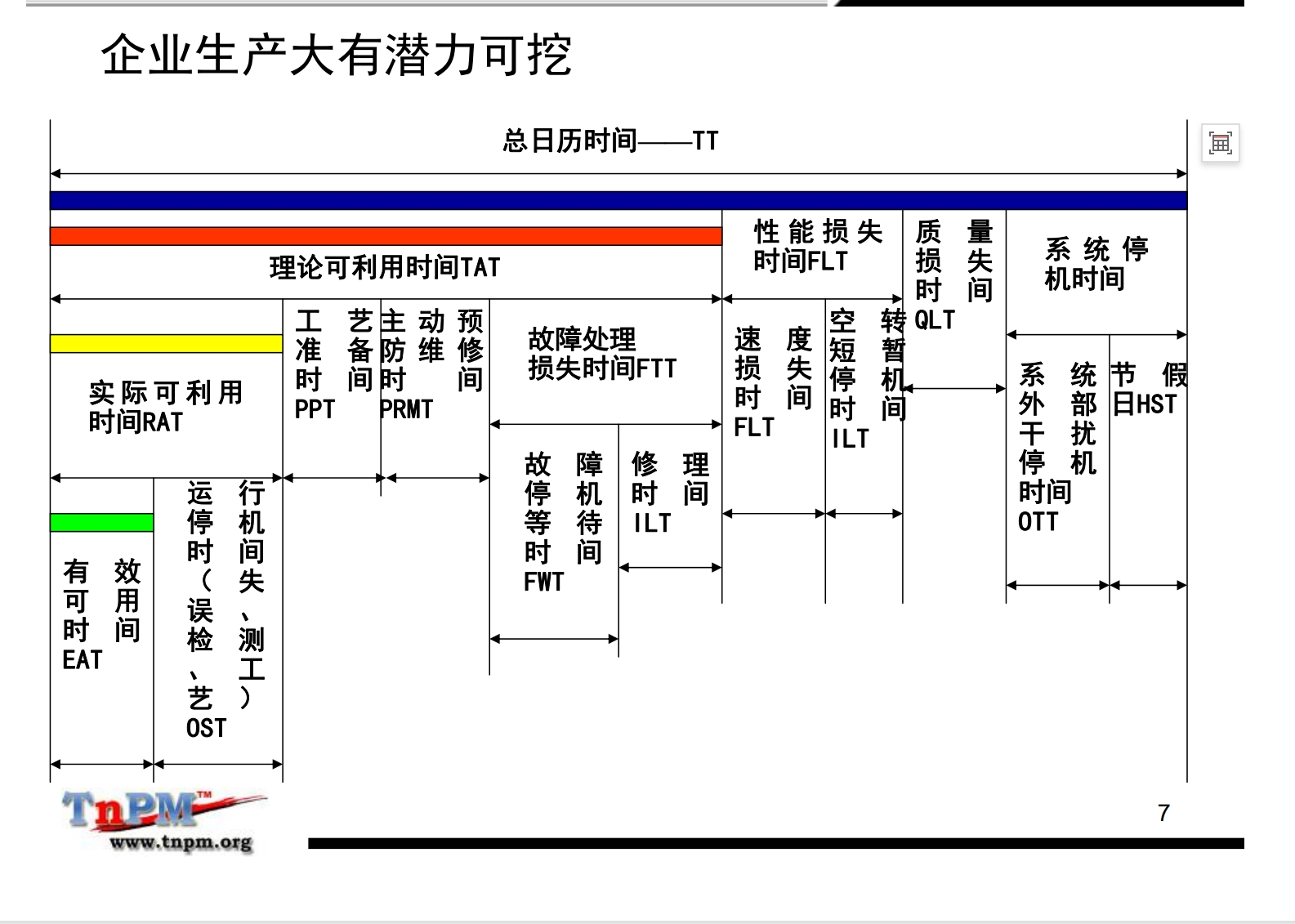

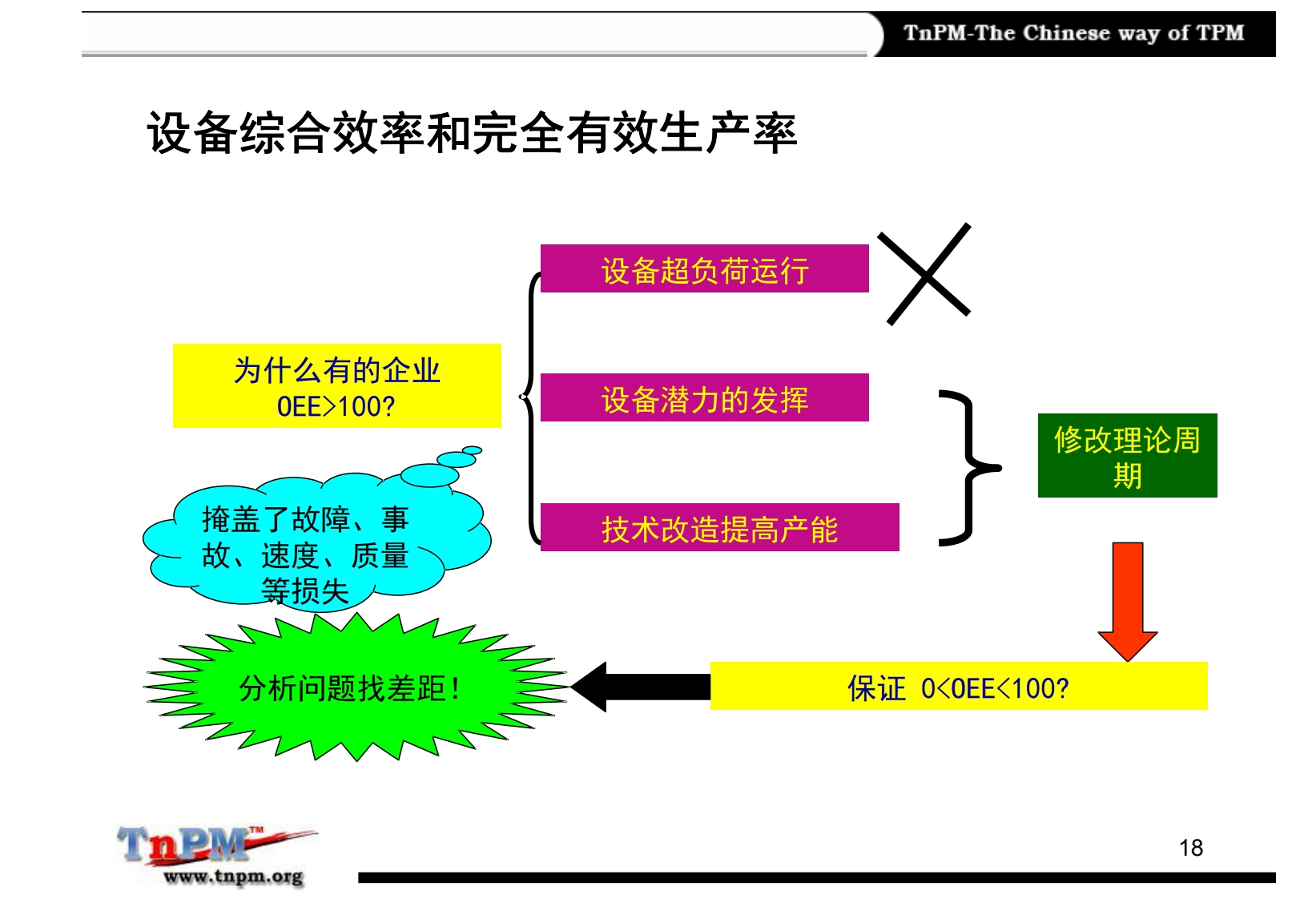

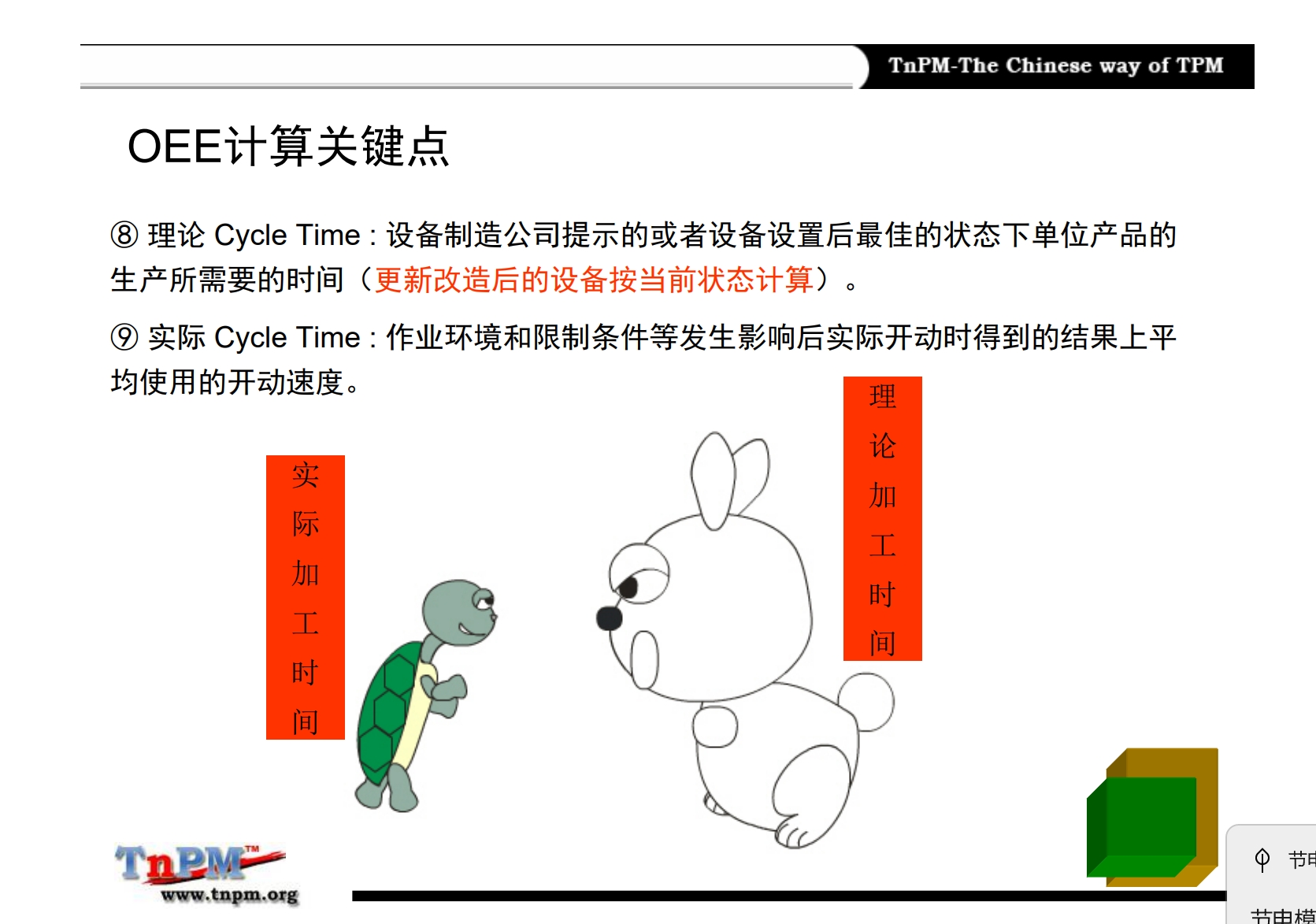

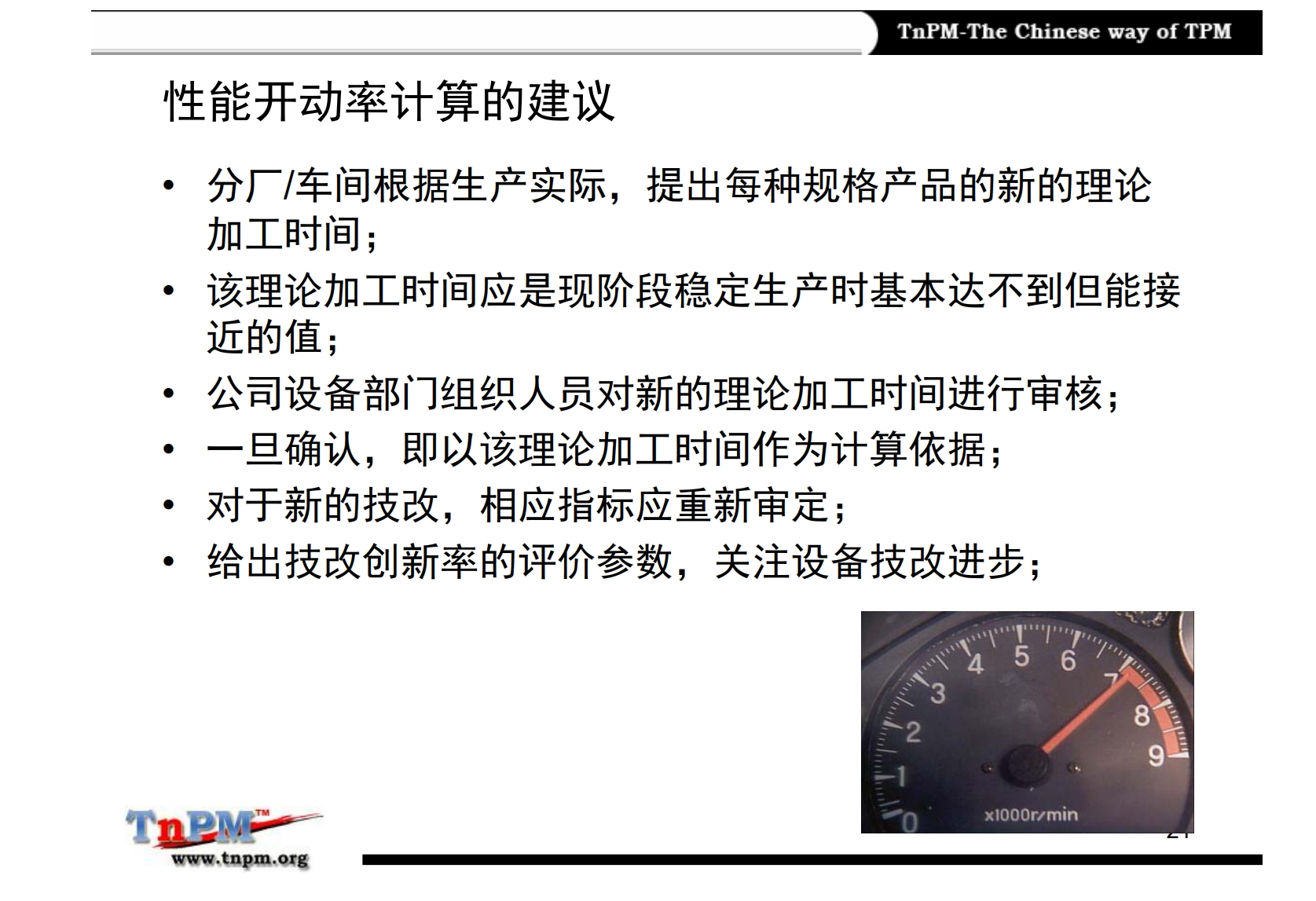

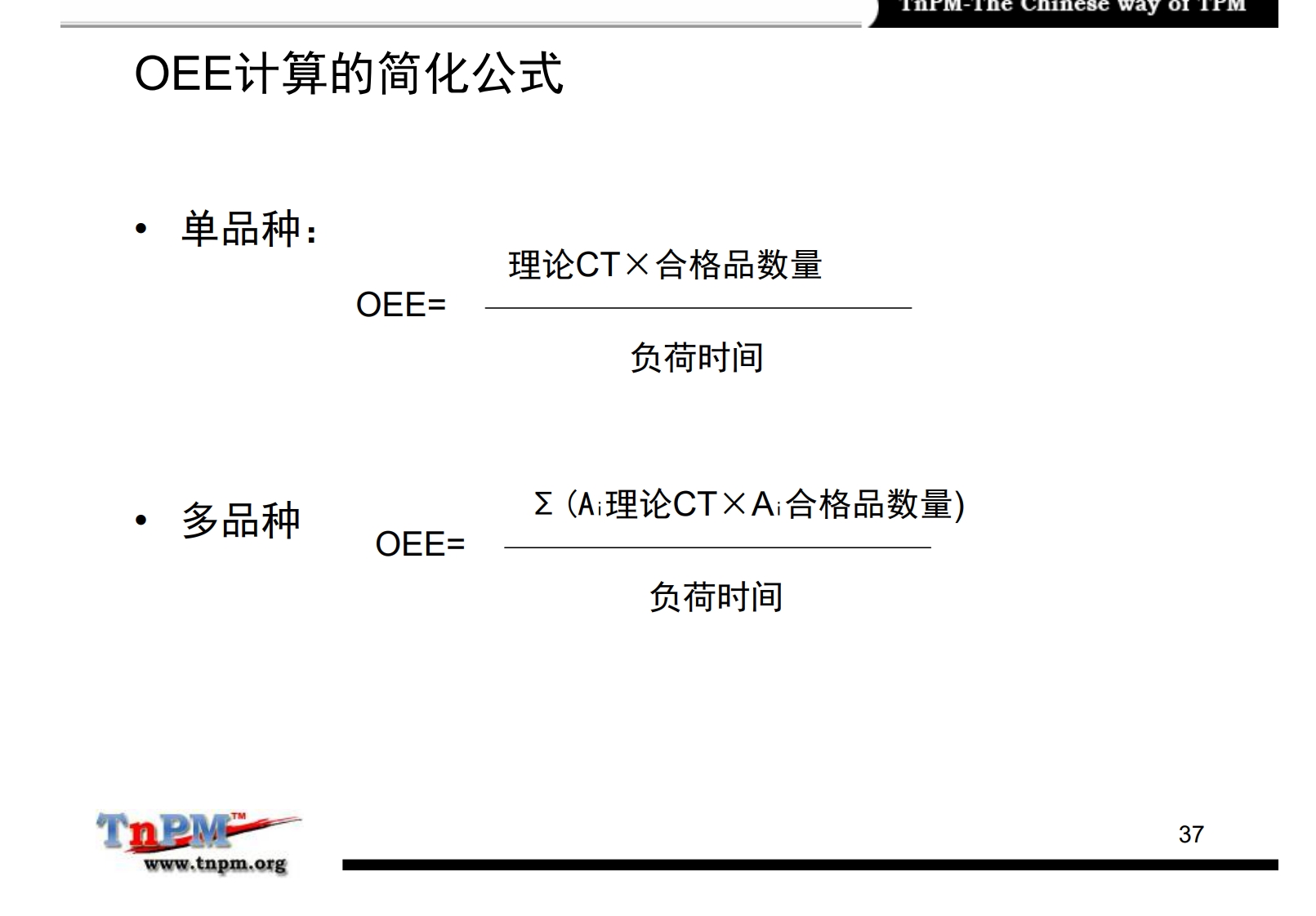

首先,让我们明确什么是OEE。OEE是衡量设备性能和生产效率的关键指标,它由时间开动率、性能开动率和合格品率三个要素组成。OEE的计算公式为:OEE = 时间开动率 × 性能开动率 × 合格品率。这个指标能够全面反映设备的实际运行效率,是企业精益生产和持续改进的重要工具。

接下来,我们来探讨OEE的影响因素。OEE的提升不仅依赖于设备本身的性能,还涉及到生产流程、员工技能、维护策略等多个方面。例如,设备的故障停机、速度降低、空转和小停机、设置和重新定位等都会直接影响时间开动率和性能开动率。而合格品率则与生产过程中的质量控制密切相关。

那么,如何提升OEE呢?这就需要我们引入备件管理的概念。规范化的备件管理是确保设备持续稳定运行的关键。通过有效的备件管理,我们可以减少因设备故障导致的停机时间,提高设备的可用性和性能开动率。此外,备件管理还包括对备件的预测、采购、存储和更换等方面的系统化控制。

在实际应用中,提升OEE的策略可以包括以下几个方面:

- 设备维护和保养:定期的设备检查和预防性维护可以减少故障发生的概率,提高设备的可靠性。

- 流程优化:通过精益生产的方法,如5S、持续改进(Kaizen)等,优化生产流程,减少浪费,提高生产效率。

- 员工培训:提高操作人员的技能和意识,确保他们能够正确、高效地使用设备,减少操作失误。

- 数据收集和分析:通过收集和分析生产数据,识别生产过程中的瓶颈和问题点,为改进提供依据。

- 改进项目管理:采用项目管理的方法,如PDCA(计划-执行-检查-行动)循环,系统地实施改进措施。

- 备件策略优化:确保关键备件的及时供应,减少因缺少备件导致的停机时间。

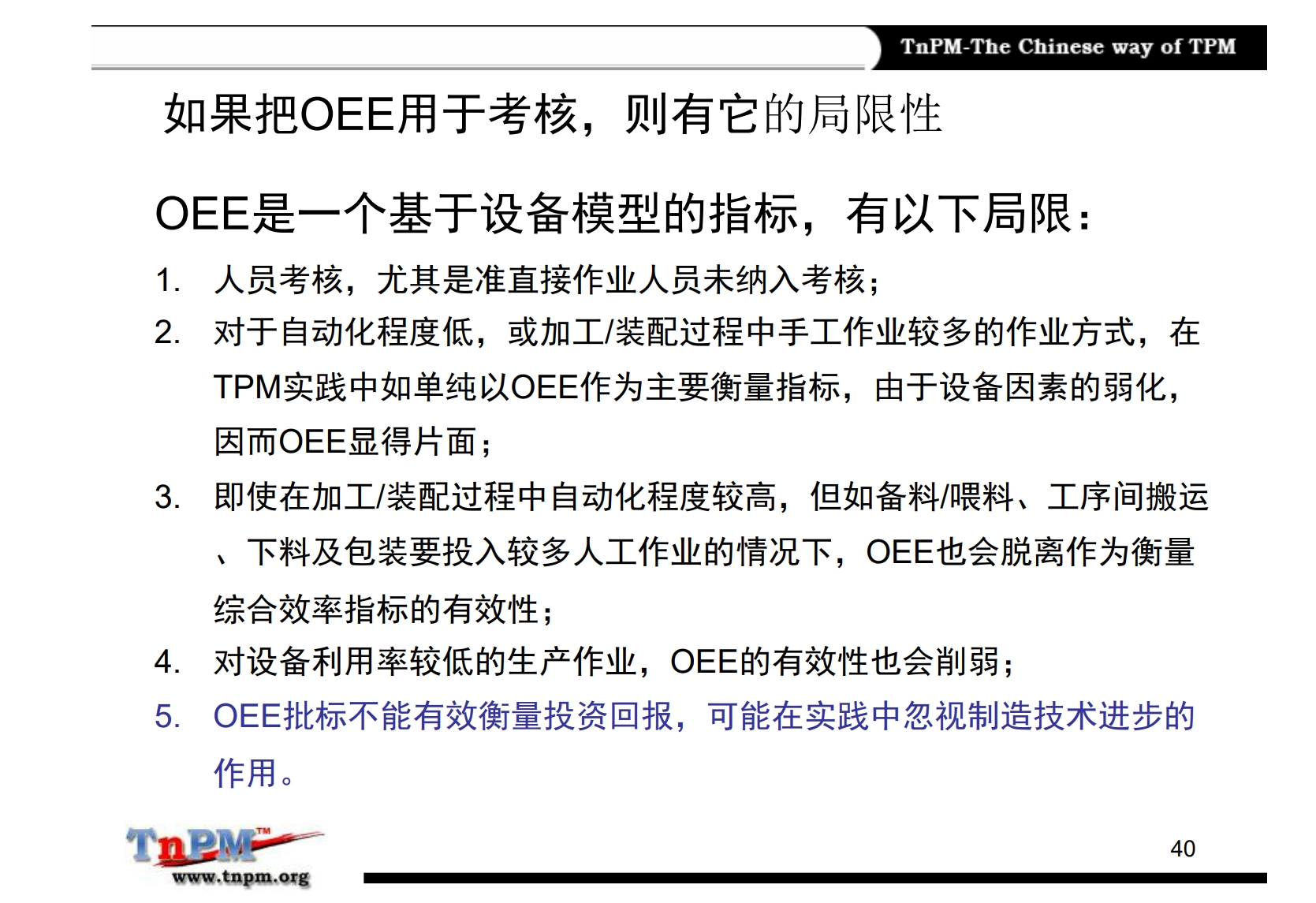

通过上述措施,企业可以显著提高OEE,从而提升生产效率和竞争力。值得注意的是,OEE的提升是一个持续的过程,需要企业不断地审视和改进现有的生产和维护流程。

最后,通过这篇文章,我们希望读者能够认识到OEE的重要性,并掌握提升OEE的策略和方法。通过规范化的备件管理和精益改善,企业可以最大化设备的综合效率,实现生产效率的持续提升。

目录:

- 引言:OEE与备件管理的重要性

- 精益生产的核心指标:OEE

- 备件管理在设备维护中的作用

- OEE概念解析

- 设备综合效率(OEE)的定义

- OEE的三大组成部分:时间开动率、性能开动率、合格品率

- OEE的影响因素分析

- 生产流程中的效率瓶颈

- 故障停机与性能损失

- 质量控制对合格品率的影响

- 备件管理基础

- 备件管理的定义与目标

- 规范化备件管理流程

- 提升OEE的策略与方法

- 设备维护与保养

- 生产流程优化

- 员工技能培训与意识提升

- 数据驱动的决策制定

- 备件管理的优化实践

- 备件需求预测与库存控制

- 备件采购与供应链管理

- 备件更换策略与流程

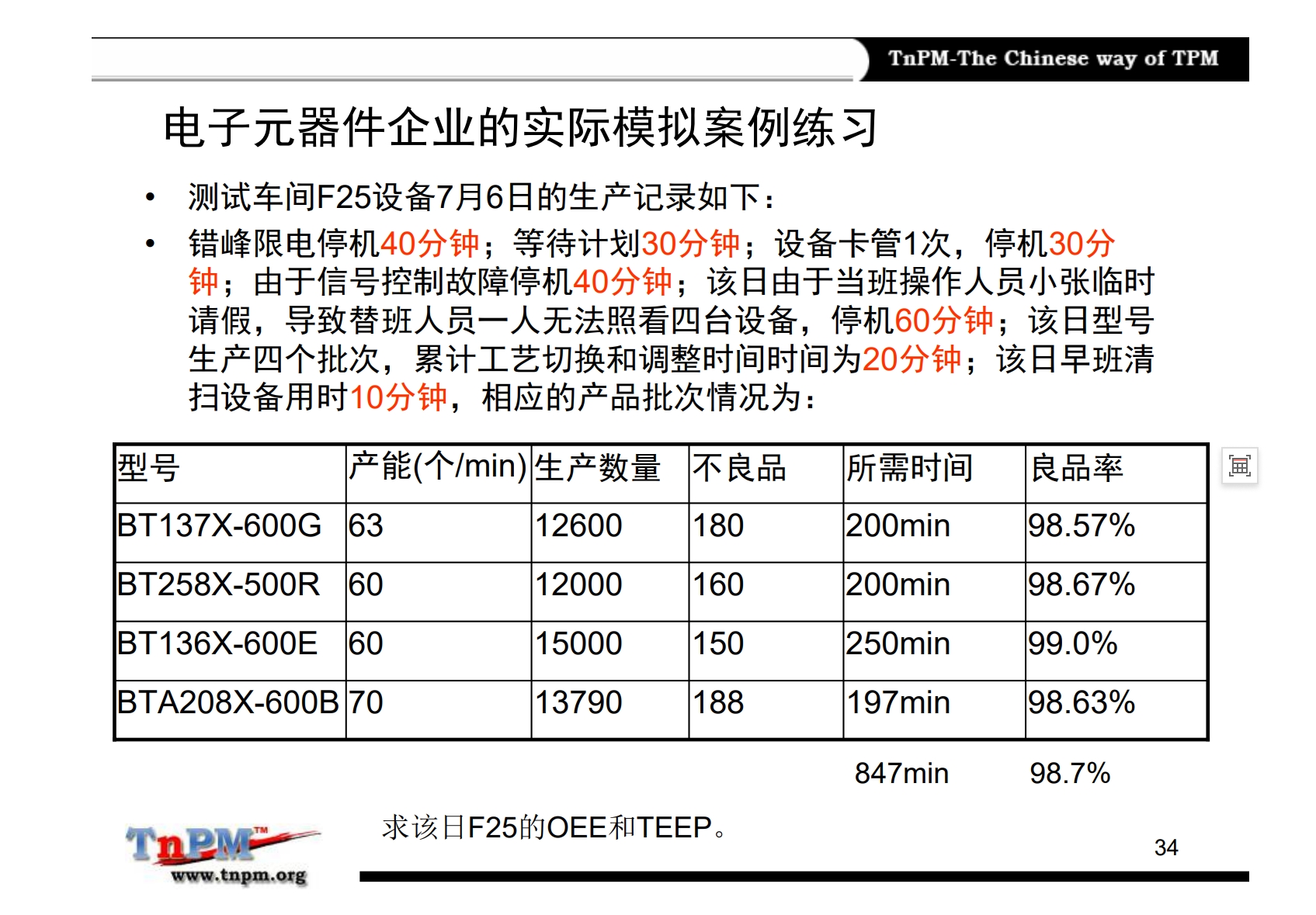

- 案例分析:OEE提升与备件管理的实际应用

- 企业案例解读

- 改善措施的实施与效果评估

- 持续改进:OEE与备件管理的长期视角

- 持续改进的文化建设

- 从短期成效到长期战略的转变

- 总结:OEE与备件管理的综合提升路径

- 综合策略的制定与执行

- 持续监控与评估的重要性

- 附录:工具与资源

- 相关计算工具与模板

- 推荐阅读与进一步学习资源

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。

评论(0)