丰田生产方式(Toyota Production System, TPS)是一种精益生产哲学,核心在于通过消除浪费、提高效率来实现持续改善。其中,5Why分析法是其关键工具之一,由丰田公司的大野耐一提出。这种方法通过连续追问“为什么”至少五次,深入挖掘问题的根本原因,避免问题复发。

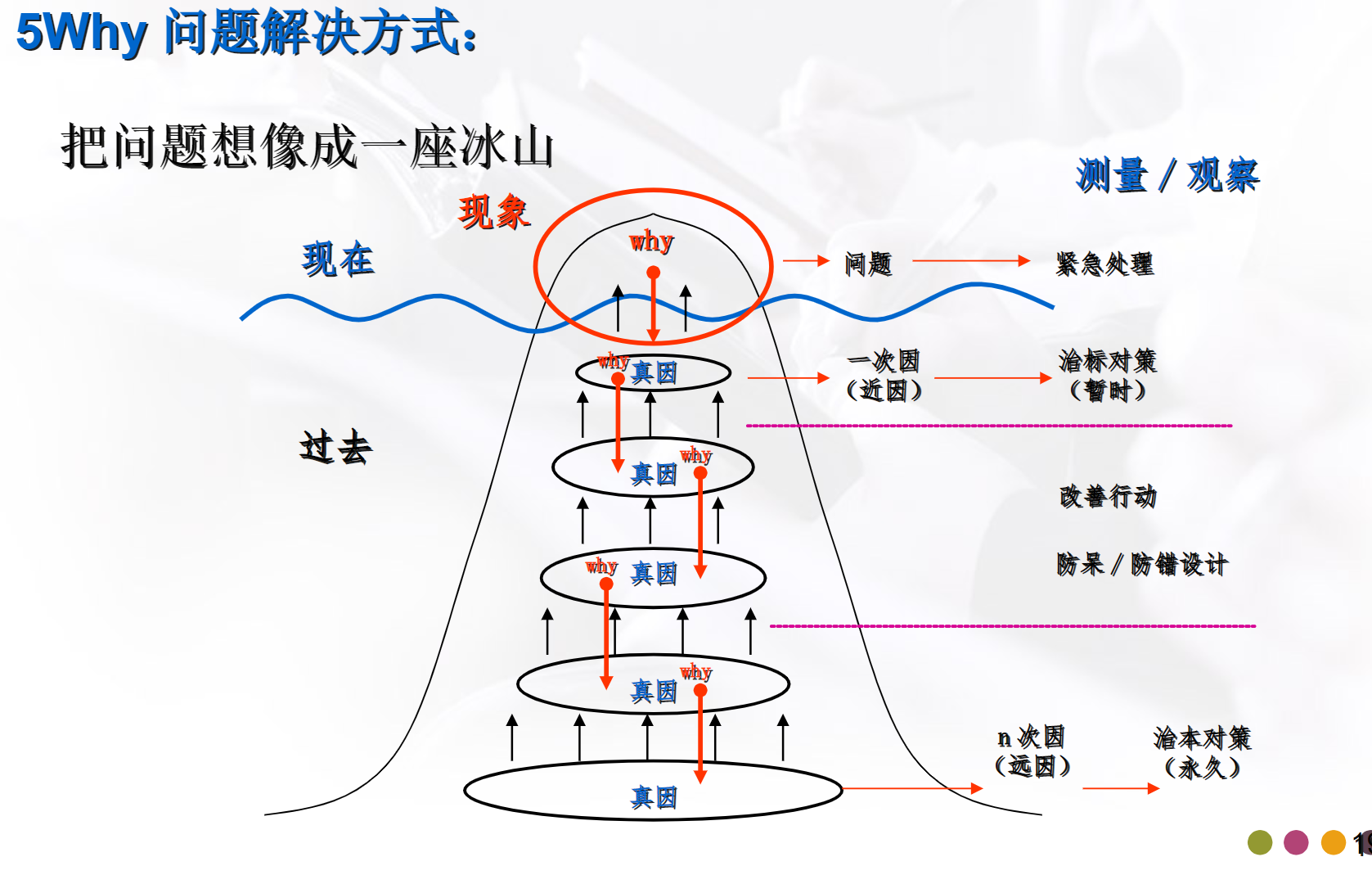

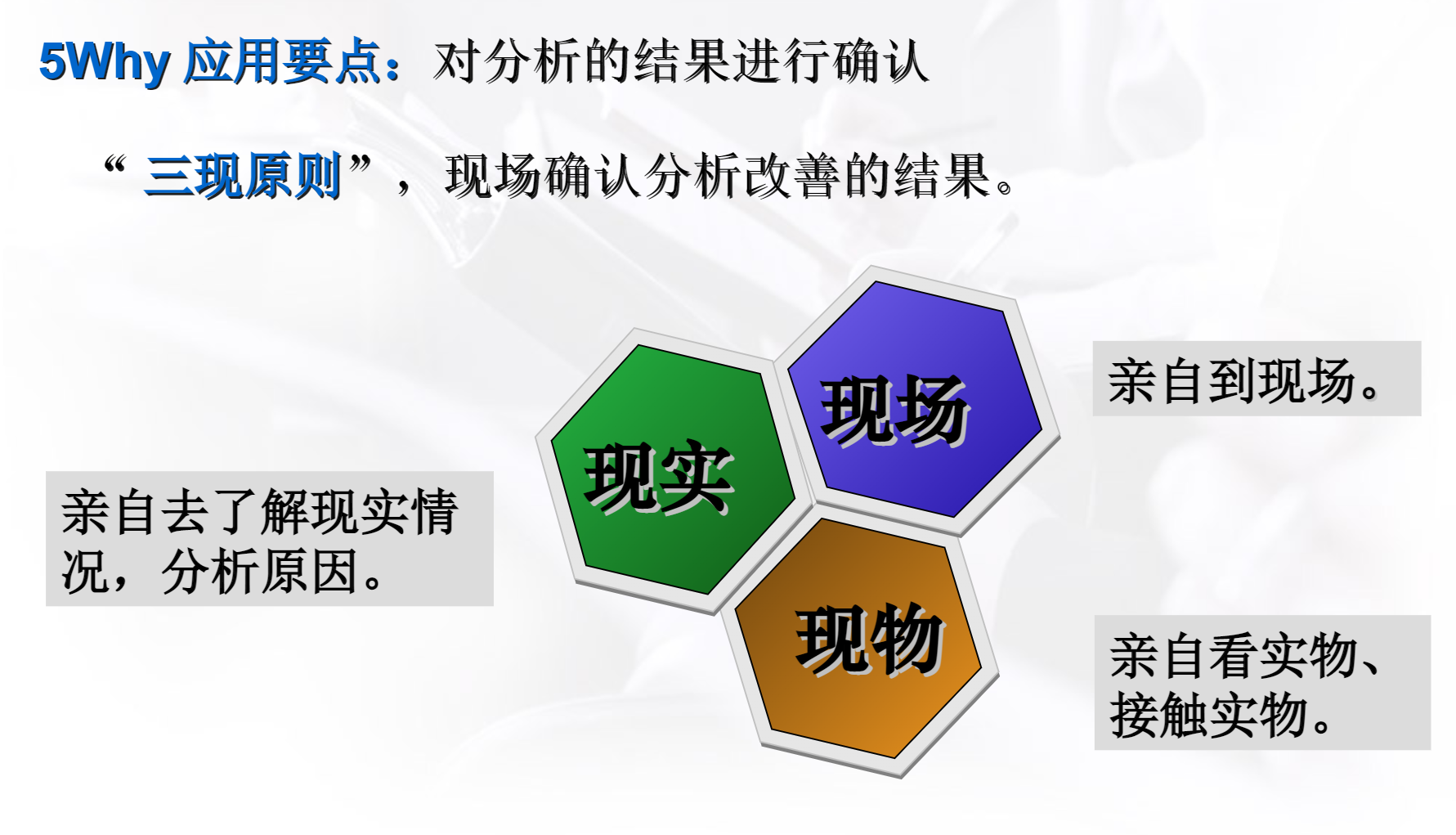

5Why分析法强调问题导向,要求深入现场观察,避免主观假设,从结果出发,逐层深入探究因果关系。它不仅帮助识别问题表象,更揭示问题背后的系统性原因。这种方法体现了“打破沙锅问到底”的精神,确保问题得到根本解决。通过连续追问,5Why分析法能揭示问题冰山,从表面问题深挖至根本原因,是品质管理和问题诊断的有效工具。

此外,5Why分析法还强调顾客满意度和系统性问题,通过易懂的语言沟通,简化因果路径,便于理解。它不仅是解决零星品质缺陷的关键步骤,也是提升问题解决效率和效果的有效工具。通过这种方法,组织能够更好地理解问题,制定有效的对策,提高整体的运营质量。

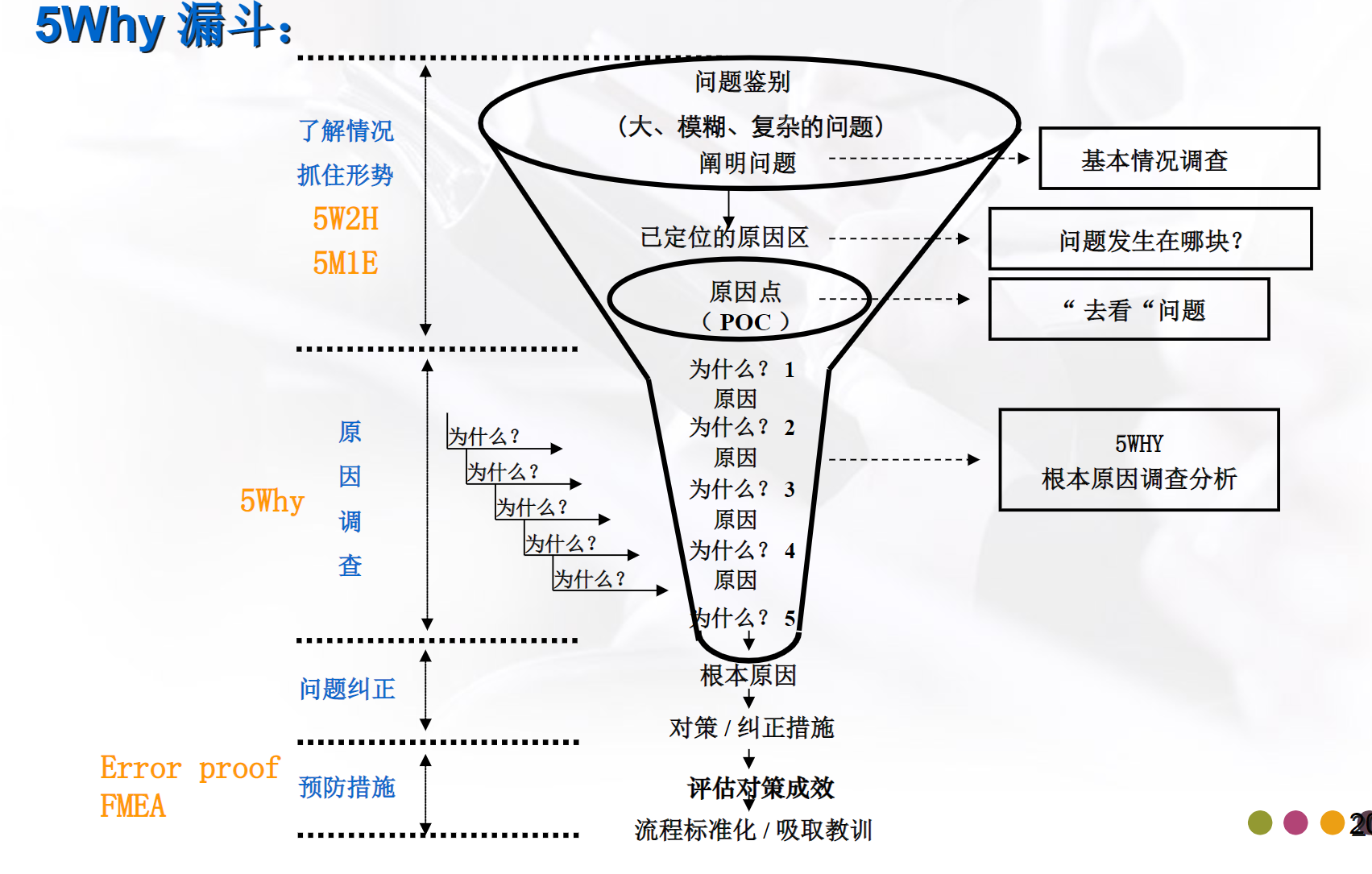

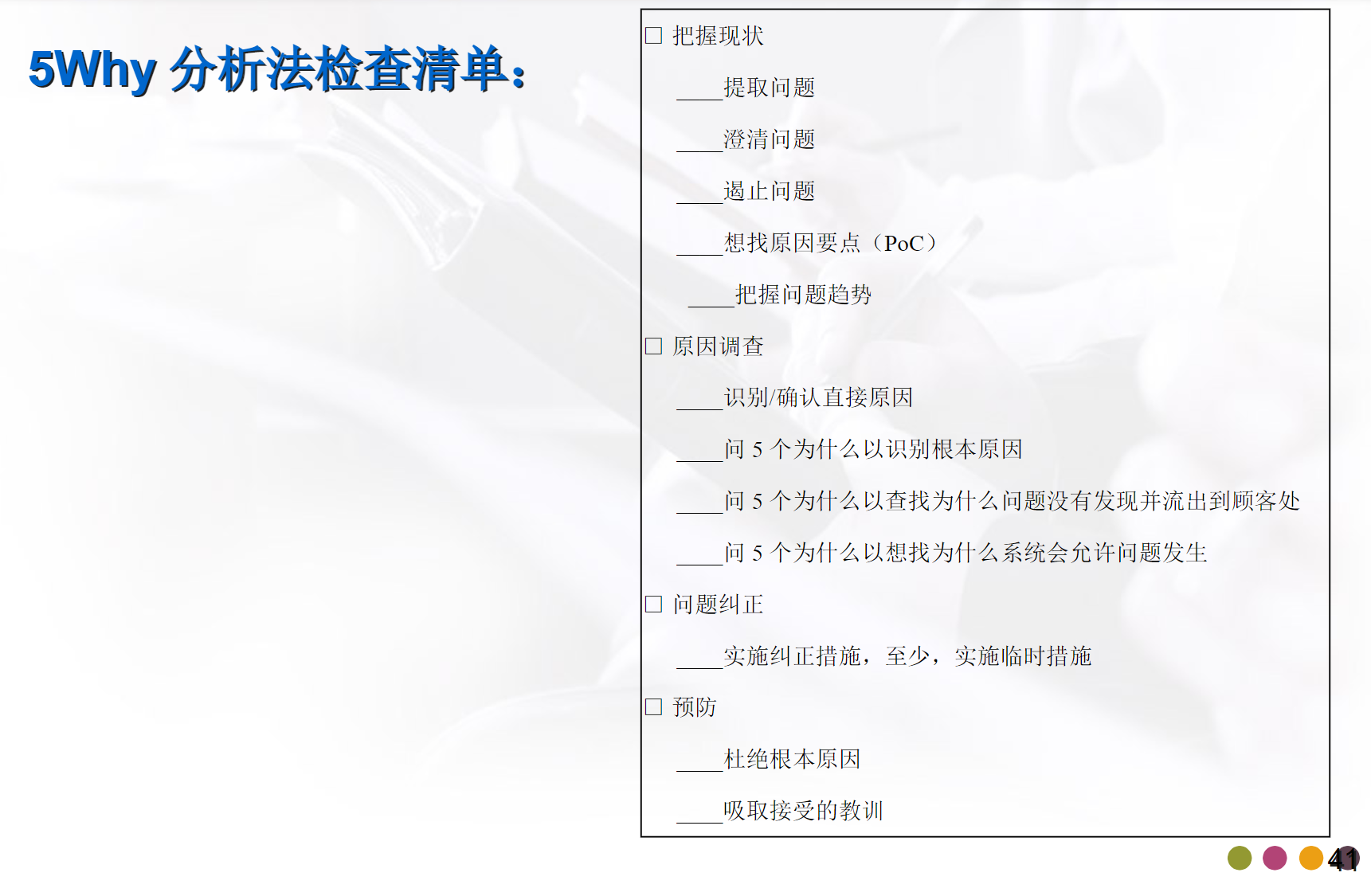

5Why分析法是一种系统性的问题解决工具,其基本步骤如下:

- 识别问题:首先明确需要解决的问题是什么。这要求对问题有一个清晰的描述,包括问题发生的环境、条件和影响。

- 提出第一个“为什么”:对问题提出第一个“为什么”,并找出导致问题发生的直接原因。

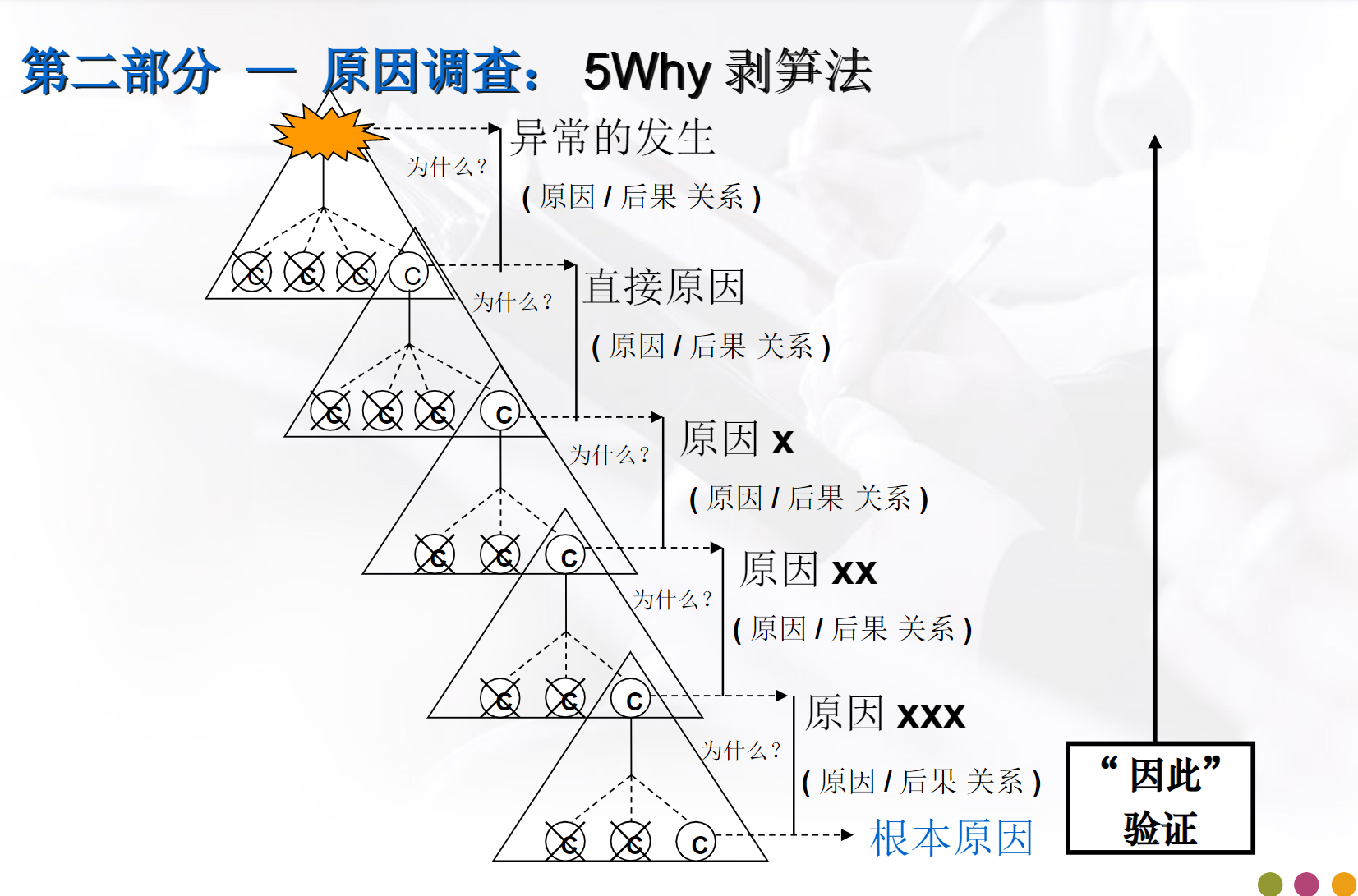

- 探究原因:针对第一个“为什么”的答案,继续深入提问“为什么”,以找出更深层次的原因。这一步骤可能需要多次重复,直到找到问题的根本原因。

- 重复提问:至少连续问五次“为什么”,但次数并不是固定的。有时可能需要更多次的提问来完全理解问题的根本原因。

- 识别根本原因:通过连续的提问,识别出问题的根本原因。这个过程需要避免停留在表面现象,而是要深入到系统或流程的缺陷。

- 制定对策:一旦找到根本原因,就需要制定相应的对策或解决方案来解决问题。这些对策应该是具体的、可执行的,并且能够防止问题再次发生。

- 实施和验证:执行制定的对策,并验证其效果。这可能需要一段时间的观察和数据收集,以确保问题确实得到了解决。

- 标准化和持续改进:将有效的解决方案标准化,整合到组织的工作流程中,以防止类似问题的再次发生。同时,持续监控和改进流程,以实现更高的效率和质量。

5Why分析法的关键在于深入分析,避免快速但表面的解决方案,确保问题得到根本和长期的解决。通过这种方法,组织能够提高问题解决的效率,增强流程的稳定性和可靠性。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。

评论(0)