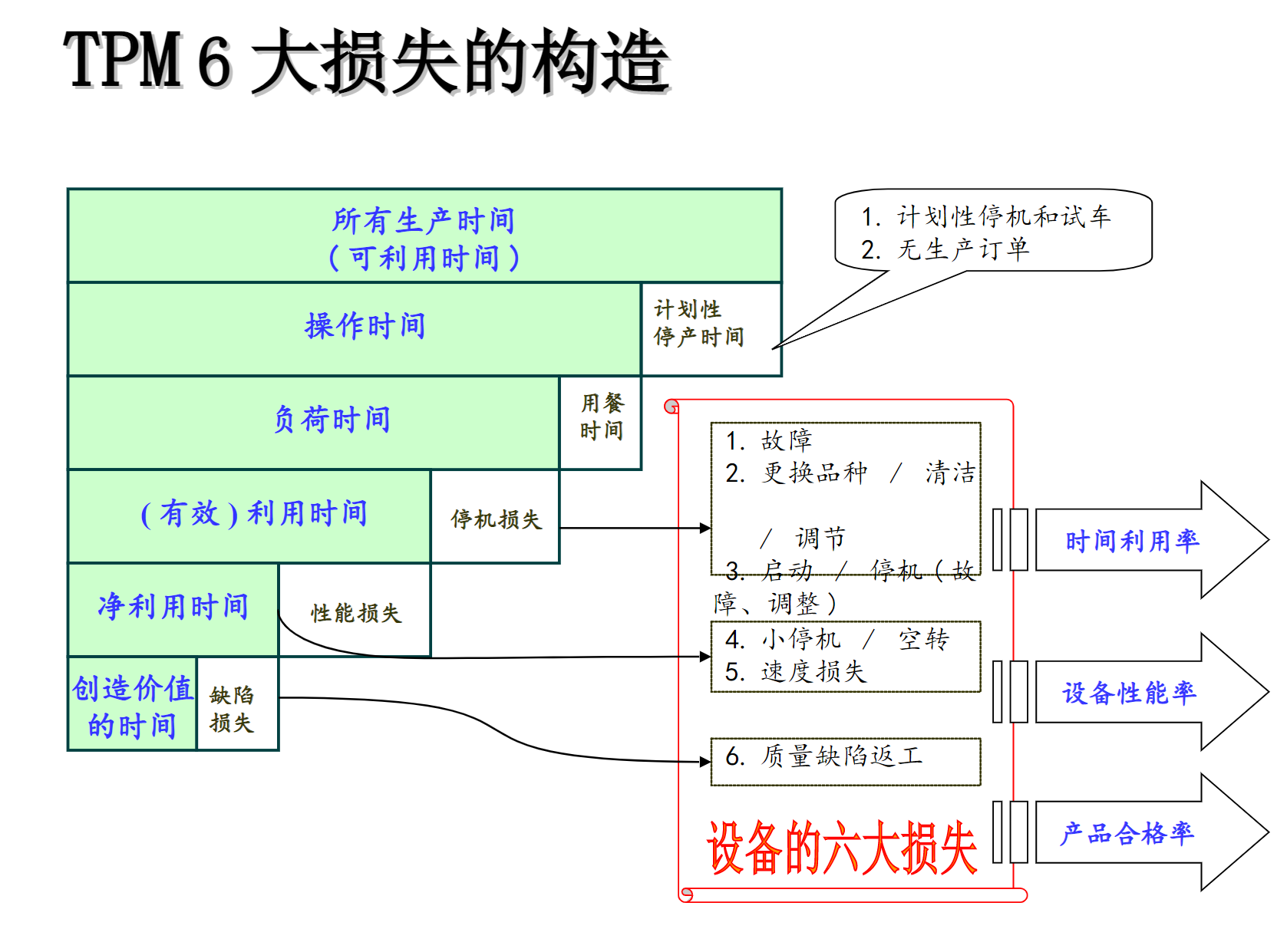

OEE(设备综合效率,Overall Equipment Effectiveness)是一种衡量设备实际生产能力与理论生产能力之间差距的关键指标。它通过综合考虑设备的可用性、性能和质量三个方面,全面评估设备在生产过程中的效率。OEE的计算公式为:OEE = 可用性 × 性能 × 质量。其中,可用性指的是设备实际运行时间与计划运行时间的比例,性能反映设备实际运行速度与理论运行速度的比例,而质量则是生产出的合格品数量与总生产数量的比例。

OEE的提高不仅可以减少设备停机时间,还能提升生产效率和产品质量。通过关注设备的六大损失——故障、切换、停机/清洁、调整/小停车、速度和废品,企业可以识别影响OEE的关键因素,并采取相应的措施进行改进。例如,通过Why-Why-Why分析、预防性维护(PM分析)和生产线布局优化等方法,可以显著降低设备的停机损失,提高OEE。

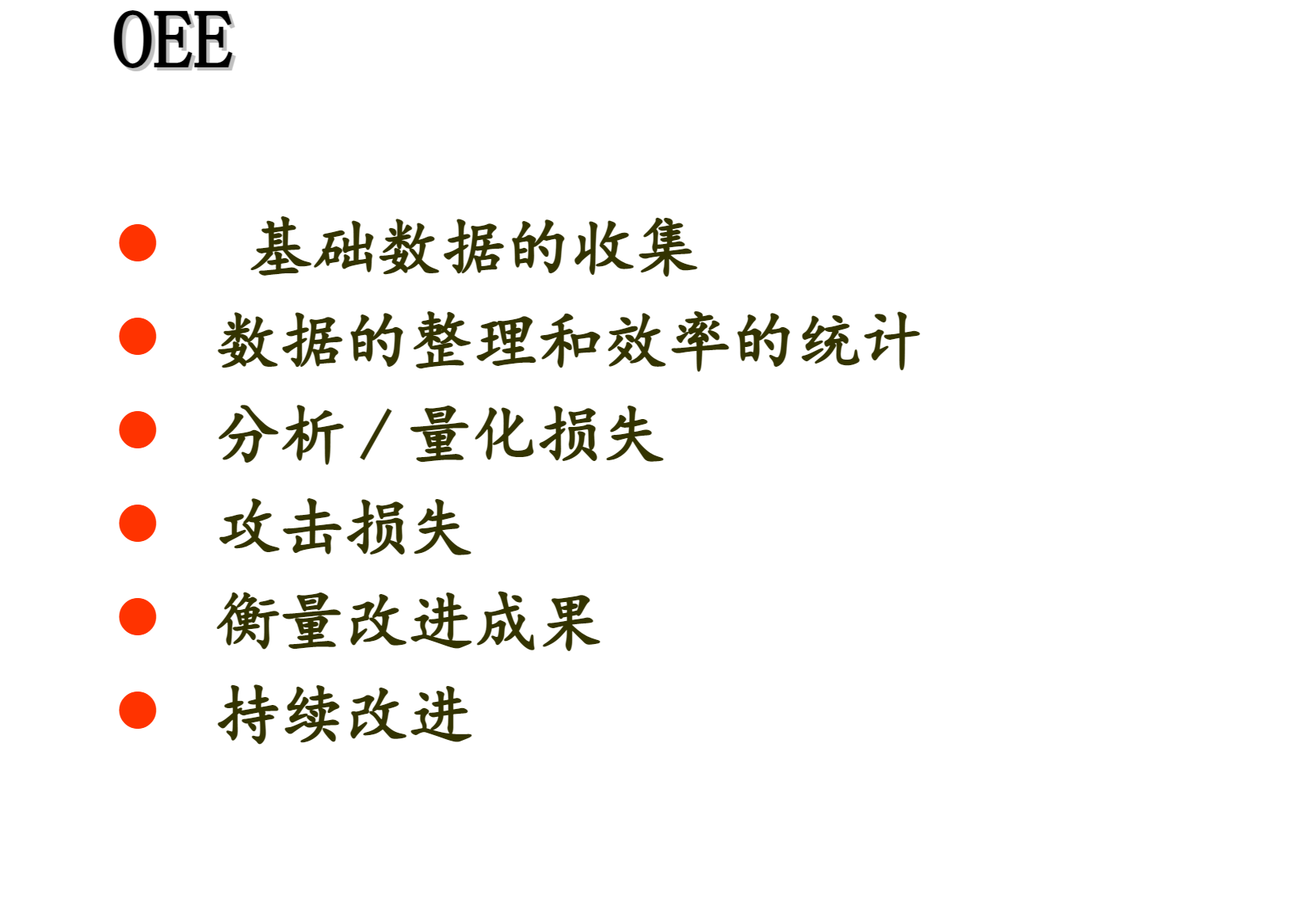

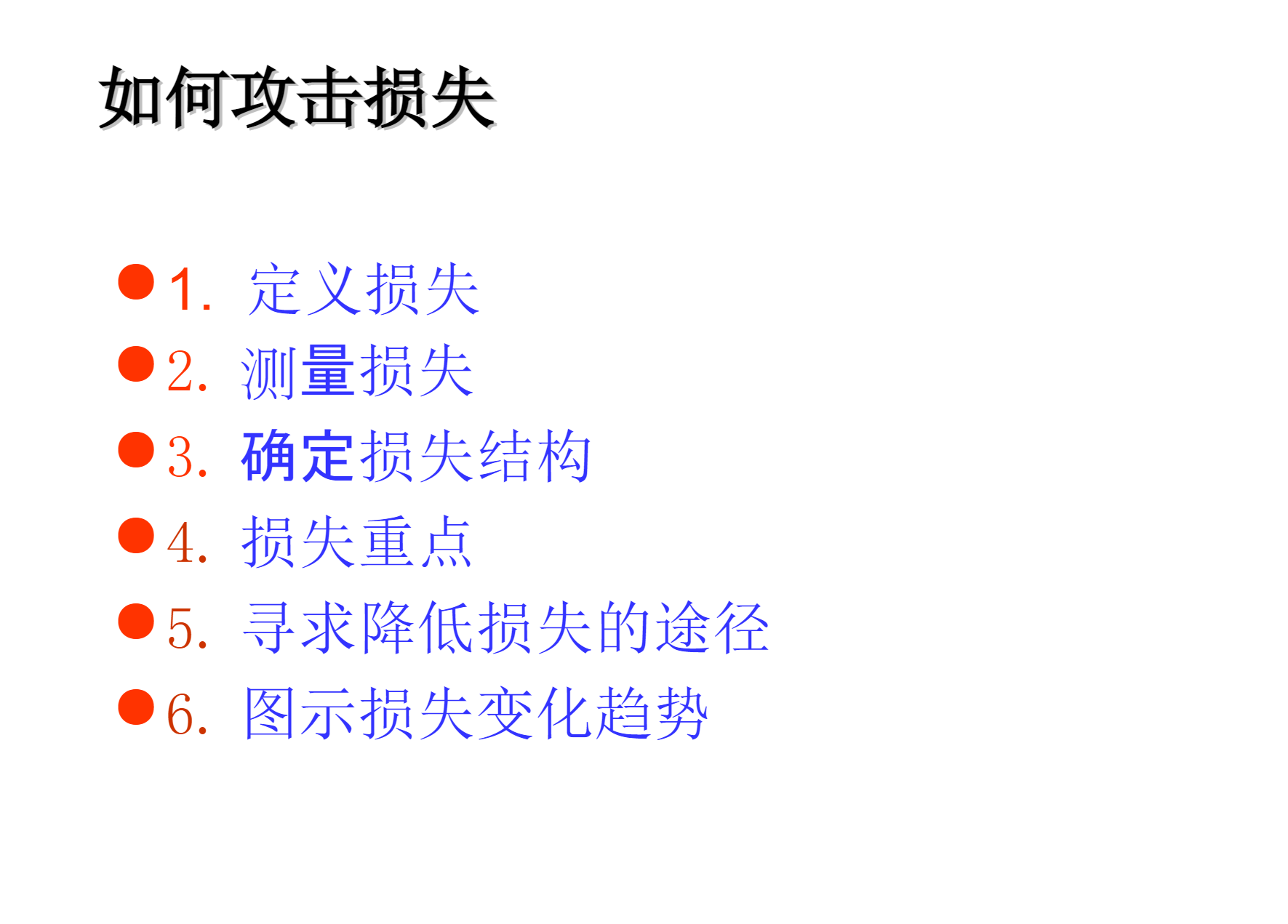

此外,OEE的提升还涉及到对设备损失的量化测量和分析。通过建立机制,明确损失类型、发生时间、地点及原因,企业可以精准识别并降低损失,提升设备效率。团队应专注于减少损失,重点攻克最大损失源,从质量、调整、故障、速度和微小停机等方面逐一排查,旨在将损失转化为改进,提升生产效率。

OEE的提升不仅需要技术和管理上的改进,还需要建立一种持续改进的文化。通过引入先进的管理系统如TPM(全面生产维护)和MES(制造执行系统),企业可以实时监控设备运行状态,及时发现并解决问题,从而全面提升生产效率与损失控制。最终,通过逐月分析OEE数据,识别关键损失源,优化生产流程,企业可以不断提升OEE至目标水平,实现更高的经济效益。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。

评论(0)