探索设备综合效率(OEE)的计算方法,是本文的核心议题。OEE作为衡量生产效率的关键指标,它不仅揭示了生产过程中的效率瓶颈,还为持续改进提供了方向。通过本文,您将掌握OEE的计算精髓,理解其在生产管理中的重要性,并学习如何通过OEE分析来优化生产流程。

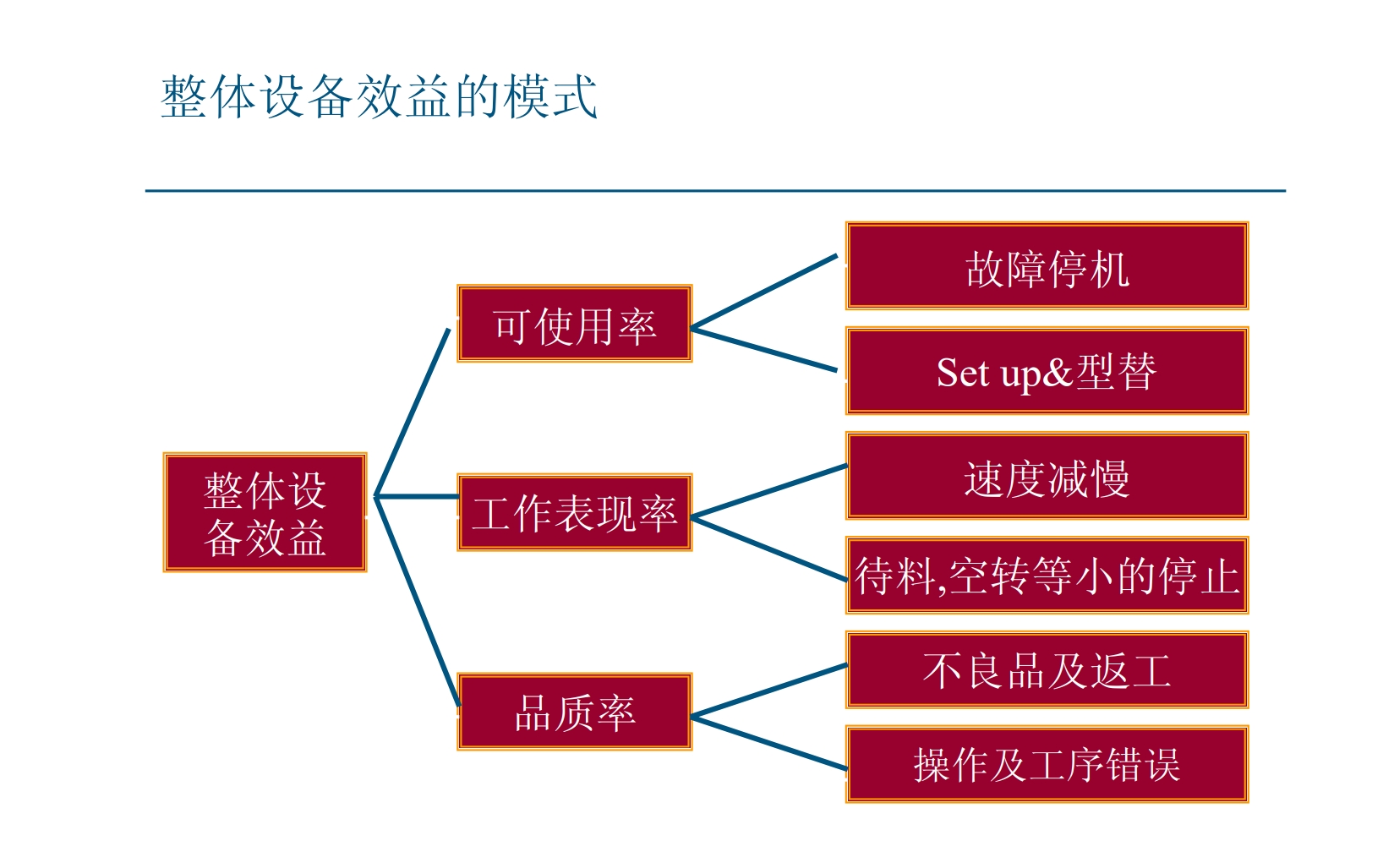

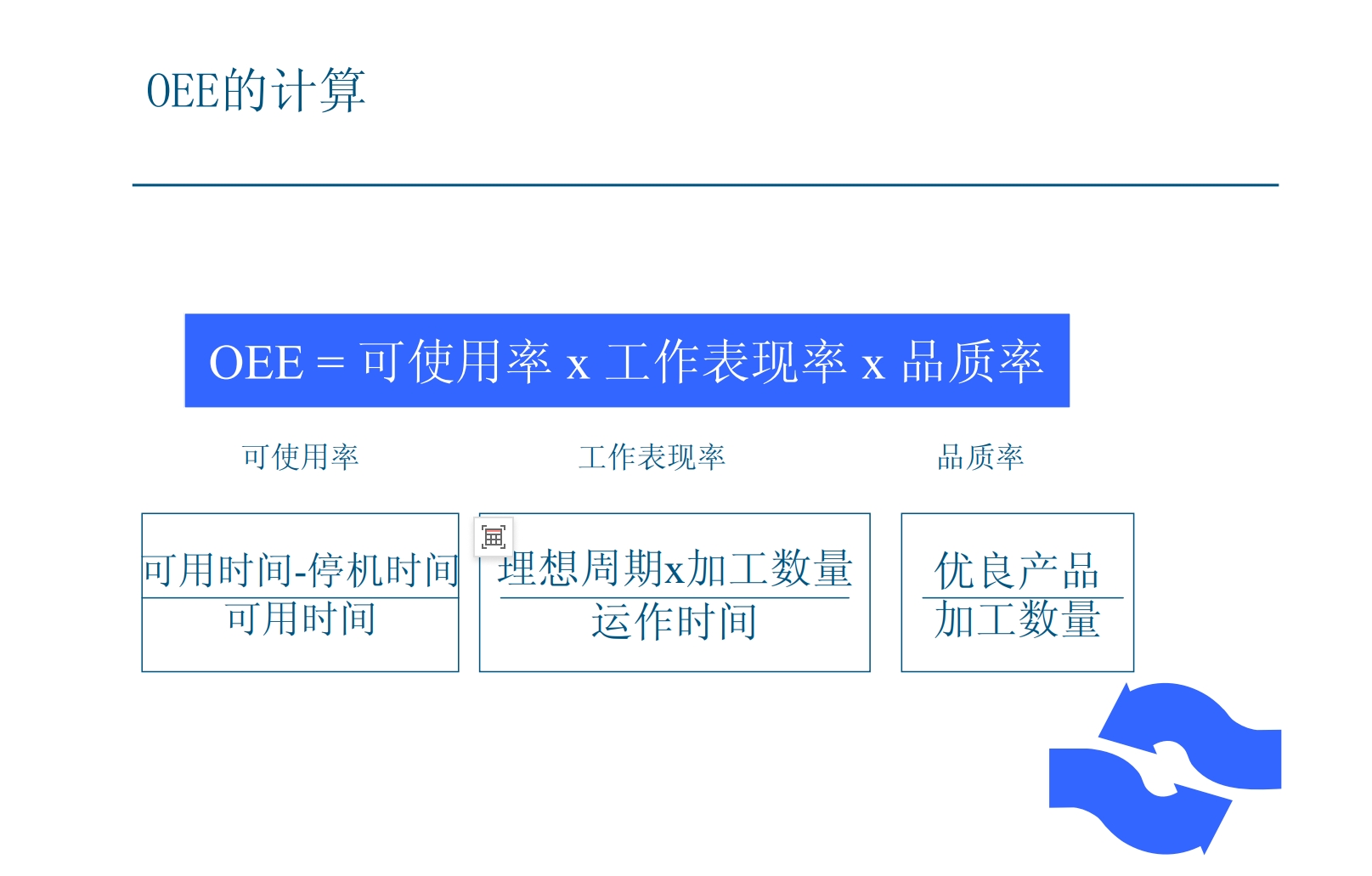

OEE的计算涉及三个关键要素:时间开动率、性能开动率和合格品率。时间开动率体现了设备在计划生产时间内的实际使用情况,性能开动率则反映了设备在运行中达到设计速度的能力,而合格品率则直接关联到产品质量。这三个比率的乘积,即构成了OEE的最终数值,为我们提供了一个全面评估设备效率的视角。

深入理解OEE的计算公式,OEE=时间开动率×性能开动率×合格品率,是提升生产效率的第一步。这一公式不仅揭示了设备效率的全貌,还为进一步的损失分析提供了基础。通过这一公式,我们可以识别出生产过程中的六大损失,包括故障停机、设备调整、短暂停机、速度降低、加工废品等,进而针对性地采取措施进行改进。

在实际应用中,OEE的计算方法需要根据具体情况进行调整。例如,计划停机和非计划停机的区分,以及外部因素导致的停机如何纳入计算,都是企业在计算OEE时需要考虑的问题。为了更准确地反映设备维护的实际状况,一些专家提出了修正OEE计算方法的建议,将非设备因素停机时间从负荷时间中分离出来,从而更真实地评估设备性能。

修正后的OEE计算方法,更加强调了设备利用率的重要性。这一比率通过考虑日历工作时间、计划停机时间和设备外部因素停机时间,为企业提供了一个客观评价设备维护和管理水平的指标。此外,引入的“完全有效生产率(TEEP)”概念,进一步扩展了OEE的应用范围,将所有与设备有关和无关的因素都纳入考量,为企业提供了一个全面了解设备效率的指标。

在计算OEE的过程中,还需注意避免一些常见的误区。性能开动率超过100%的情况,通常意味着设备运行速度超出了设计速度,这不仅可能对设备造成损害,还可能掩盖设备维护不当等问题。因此,企业应重新评估设备的设计速度,确保性能开动率保持在一个合理的范围内。

通过对OEE计算方法的深入分析和理解,企业可以更有效地识别生产过程中的效率瓶颈,采取针对性的改进措施,从而提升整体的生产效率。本文的探讨,旨在为您提供一个清晰的视角,帮助您在生产管理中运用OEE这一工具,实现持续的效率提升和成本优化。

目录:

- OEE概念

- 定义和重要性

- OEE计算方法

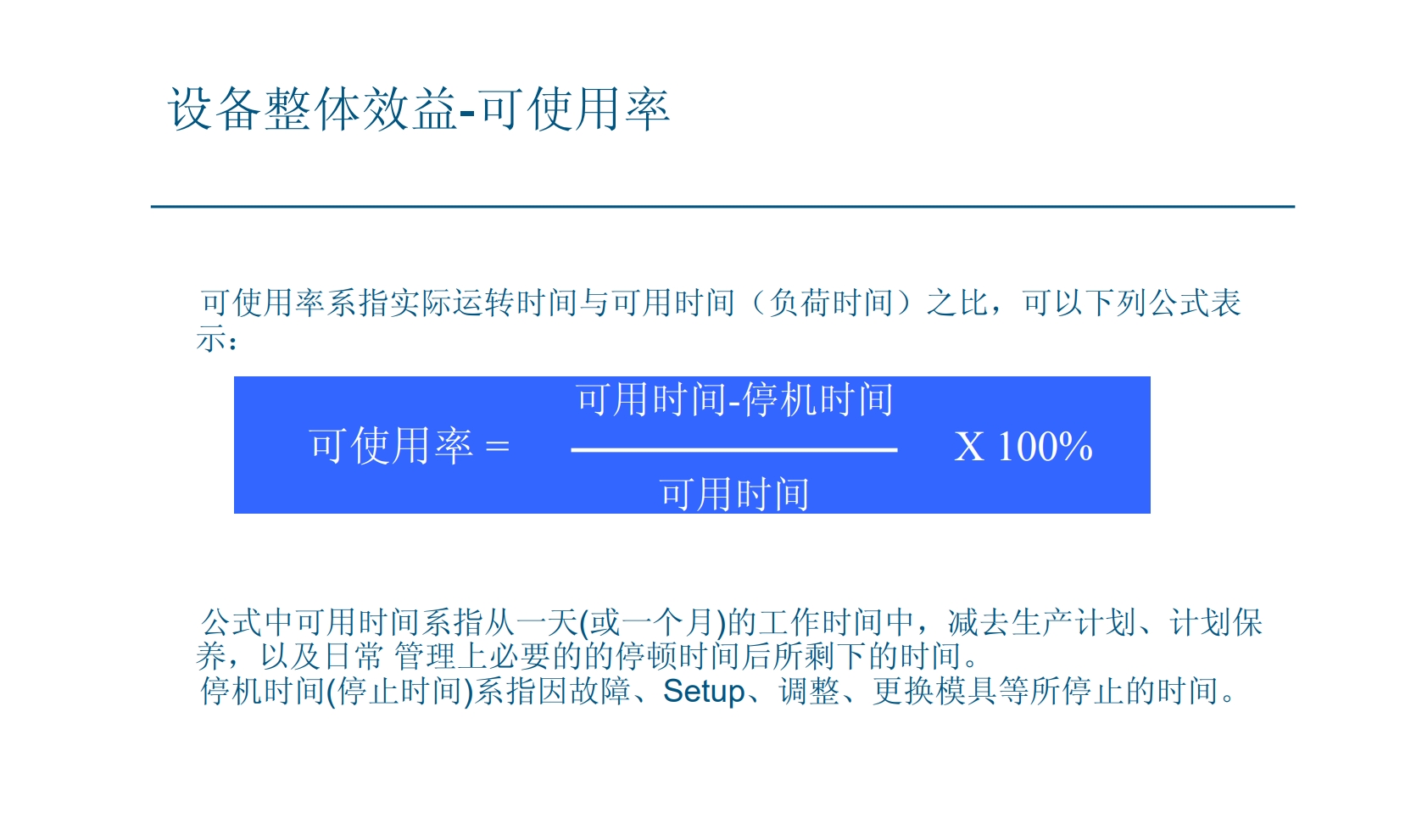

- 可使用率

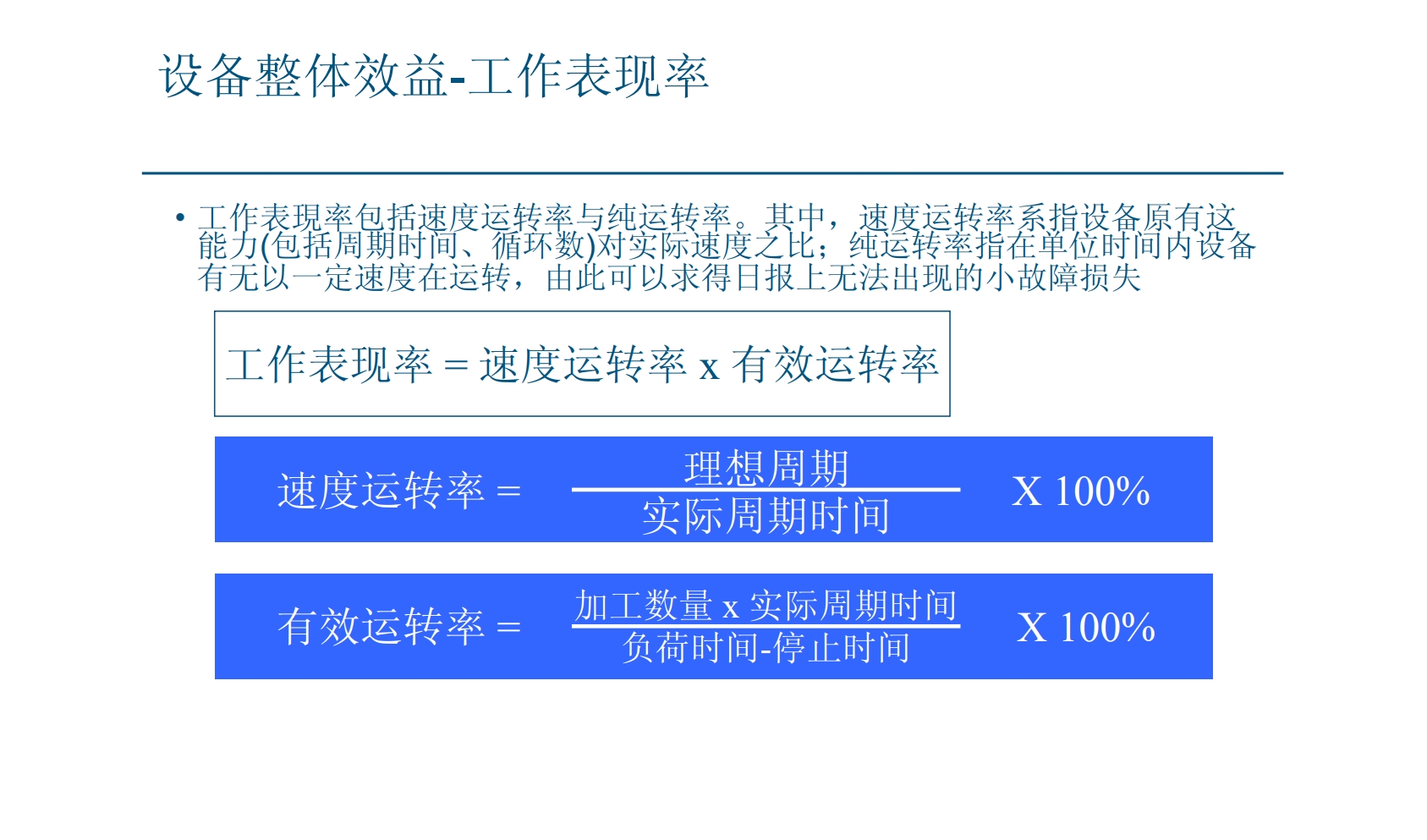

- 工作表现率

- 品质率

- 设备的六大损失

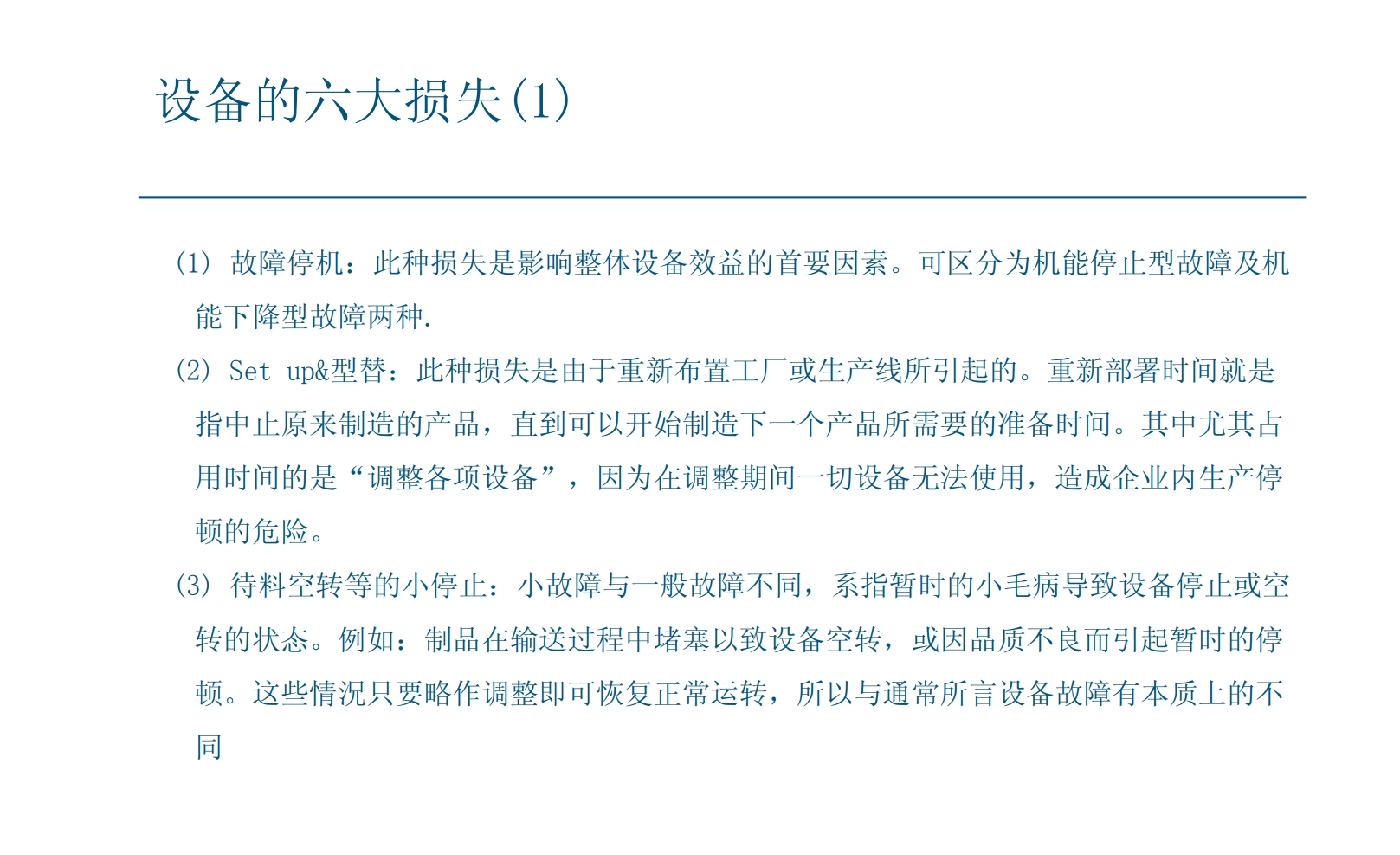

- 故障停机

- Set up & 型替

- 待料空转等的小停止

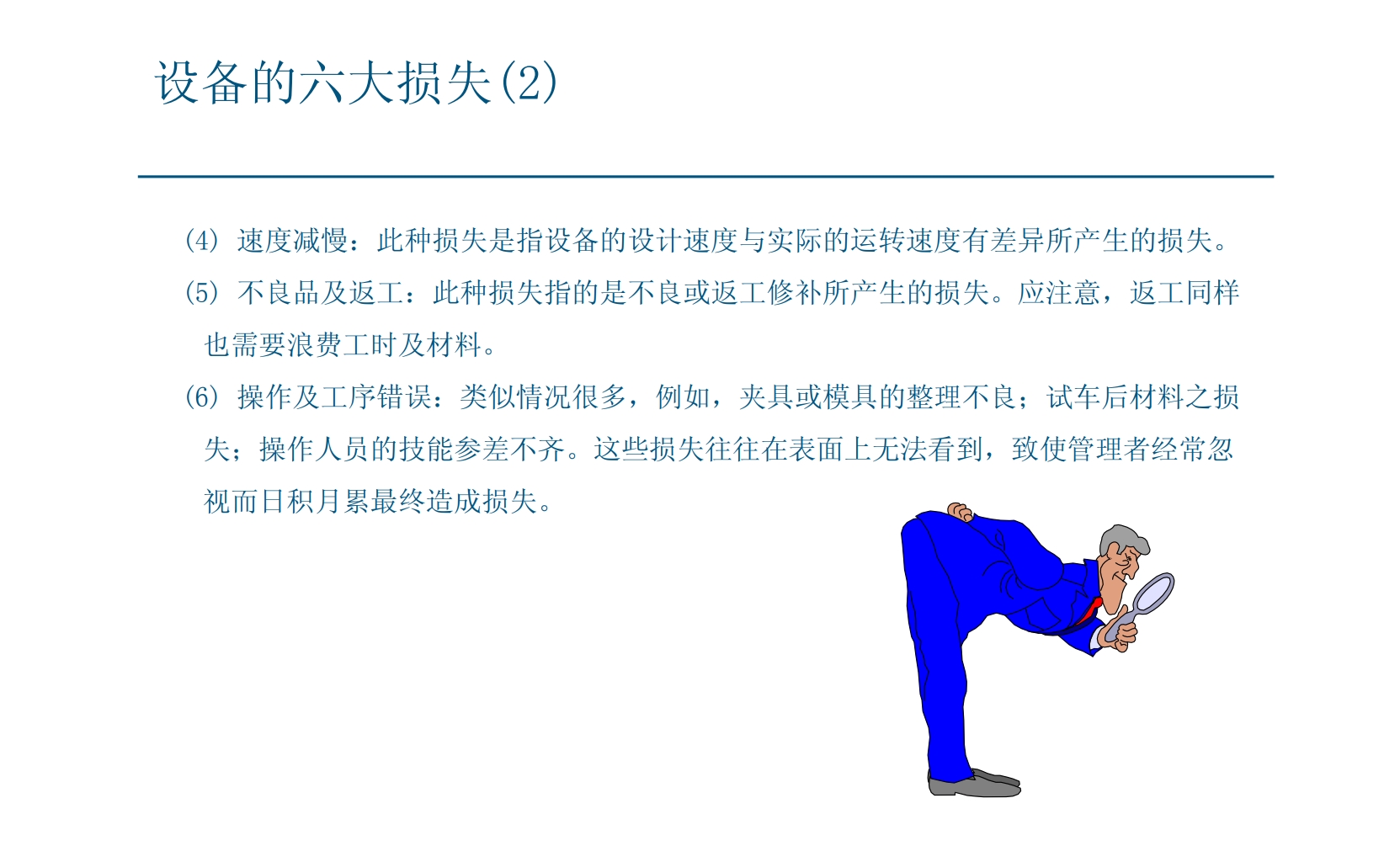

- 速度减慢

- 不良品及返工

- 操作及工序错误

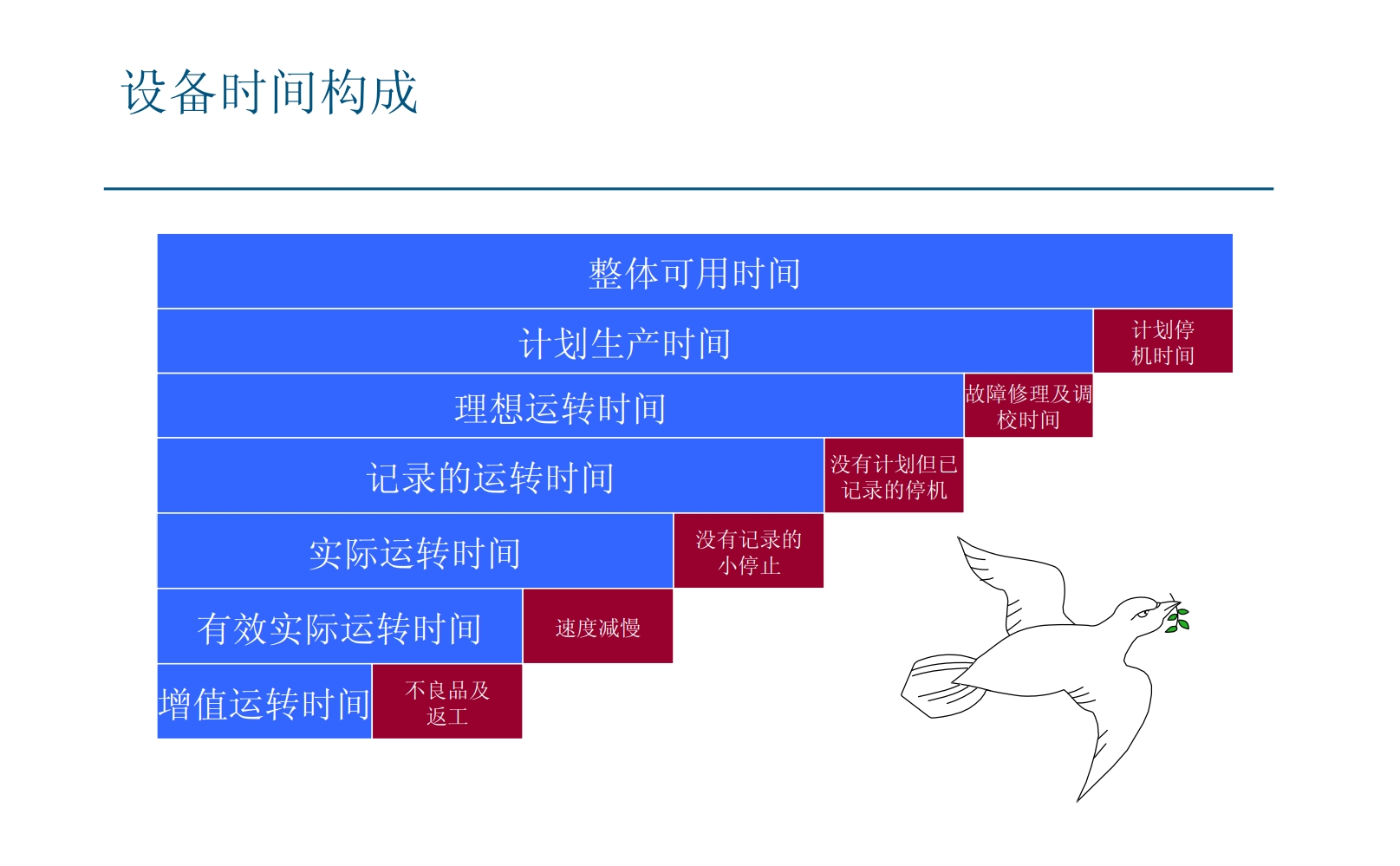

- 设备时间构成

- 整体可用时间

- 计划生产时间

- 理想运转时间

- 记录的运转时间

- 实际运转时间

- 有效实际运转时间

- 增值运转时间

- 计划停机时间

- 可使用率的计算

- 公式和定义

- 工作表现率的计算

- 速度运转率

- 纯运转率

- 品质率的计算

- 良品率的计算方法

- OEE的计算

- 综合可使用率、工作表现率和品质率

- OEE图解

- 视觉化OEE的构成

- 为什么统计OEE

- 目的和意义

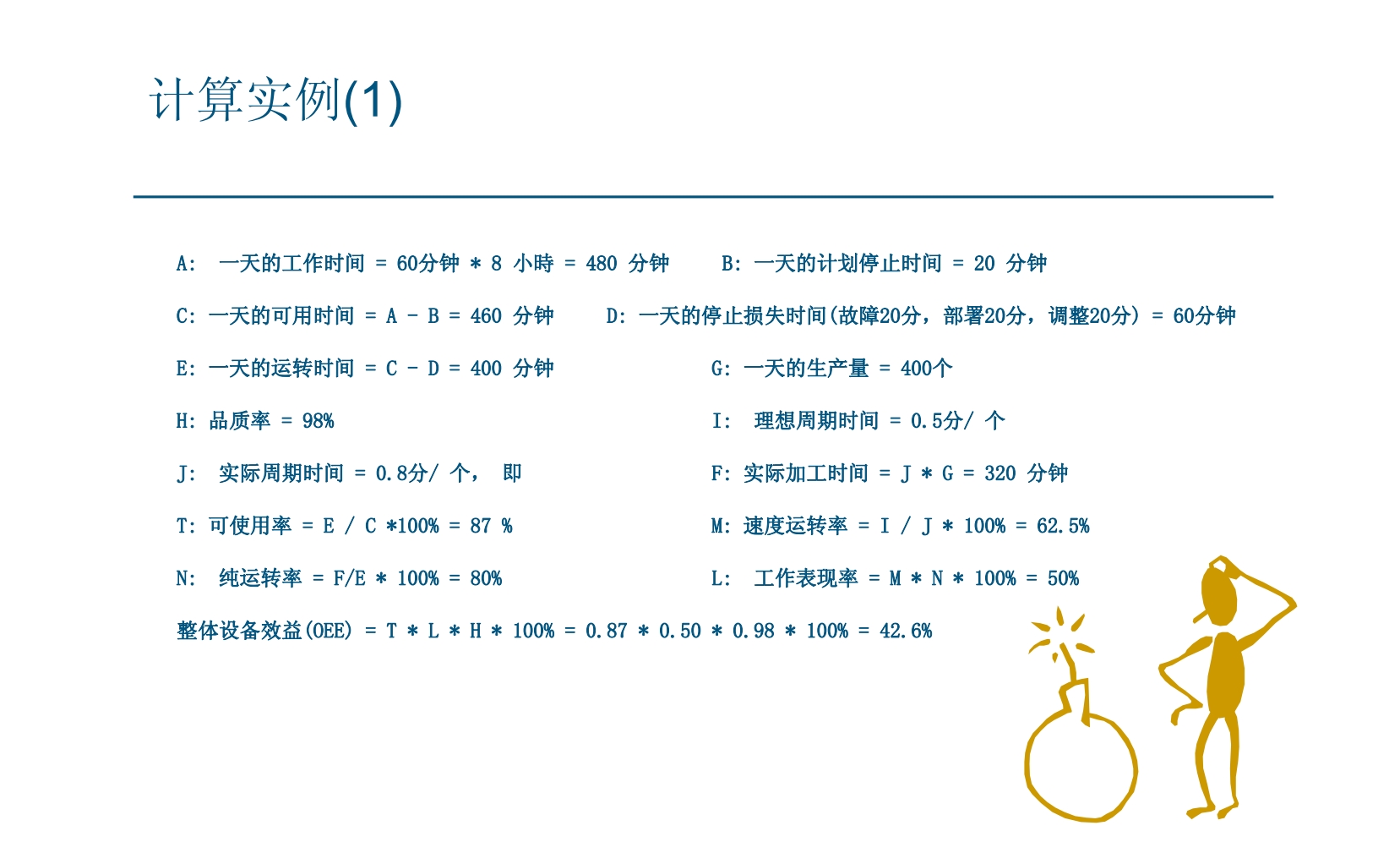

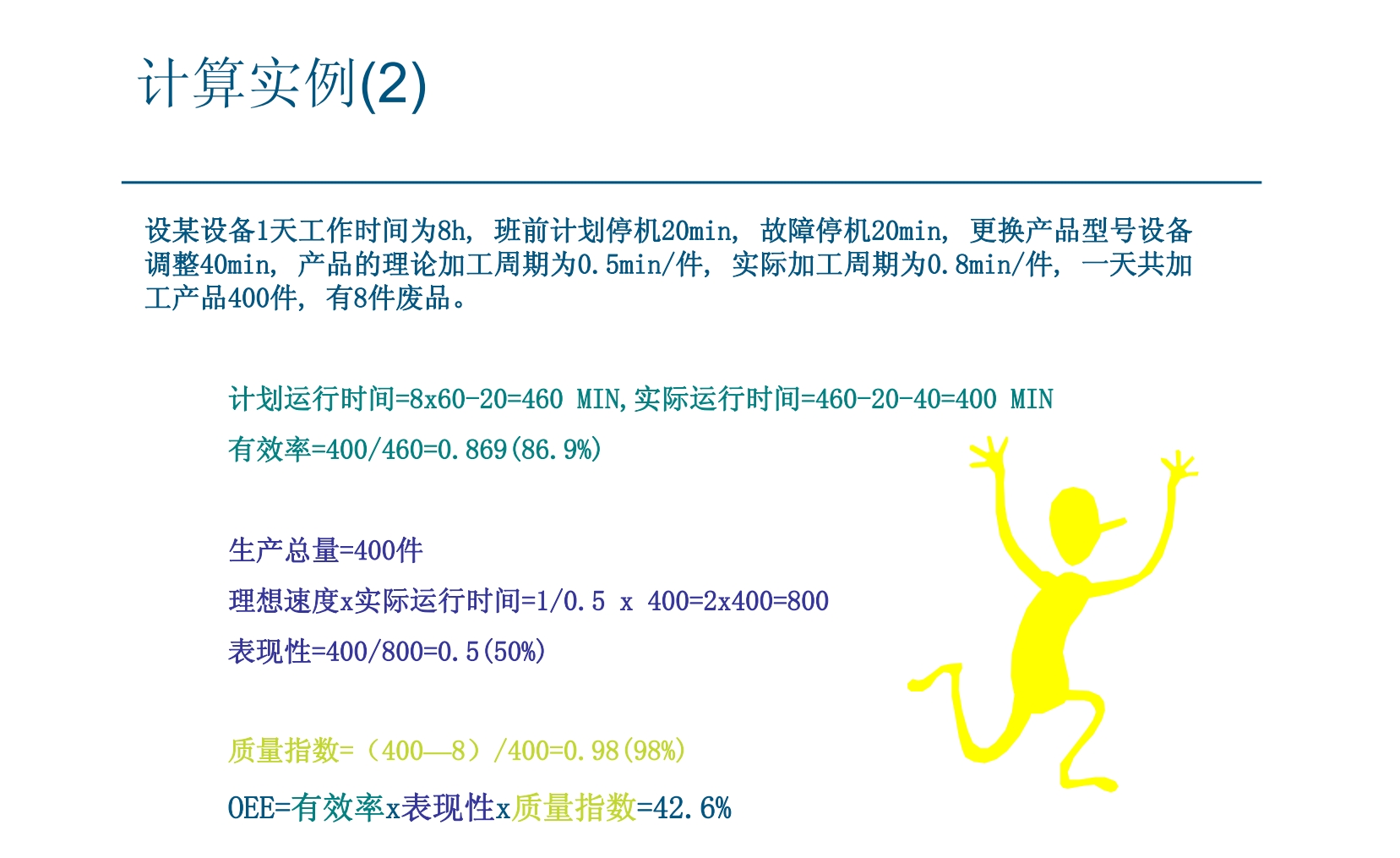

- 计算实例

- 实际案例分析

- 实施流程

- 概览和具体步骤

- Q&A

- 常见问题与解答

评论(0)