在这篇文章中,您将深入了解如何通过OEE(Overall Equipment Efficiency,整体设备效率)和OPE(Overall Plant Efficiency,整体工厂效率)这两个关键指标来快速提升生产线的效率。我们将探索OEE和OPE的定义、计算方法、以及如何通过生产线平衡来实现效率的最大化。通过阅读本文,您将获得实用的策略和方法,帮助您的工厂实现精益生产和持续改进。

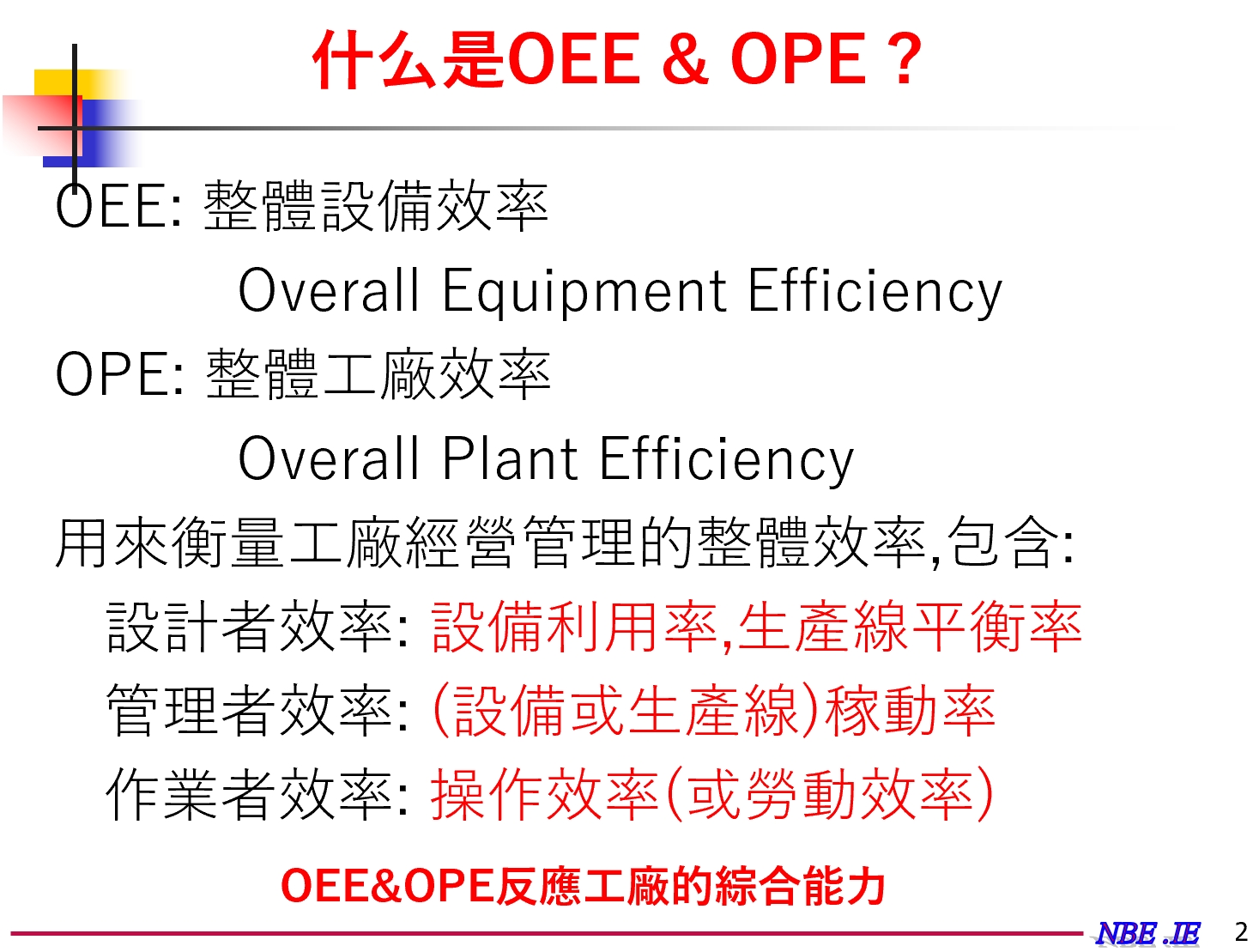

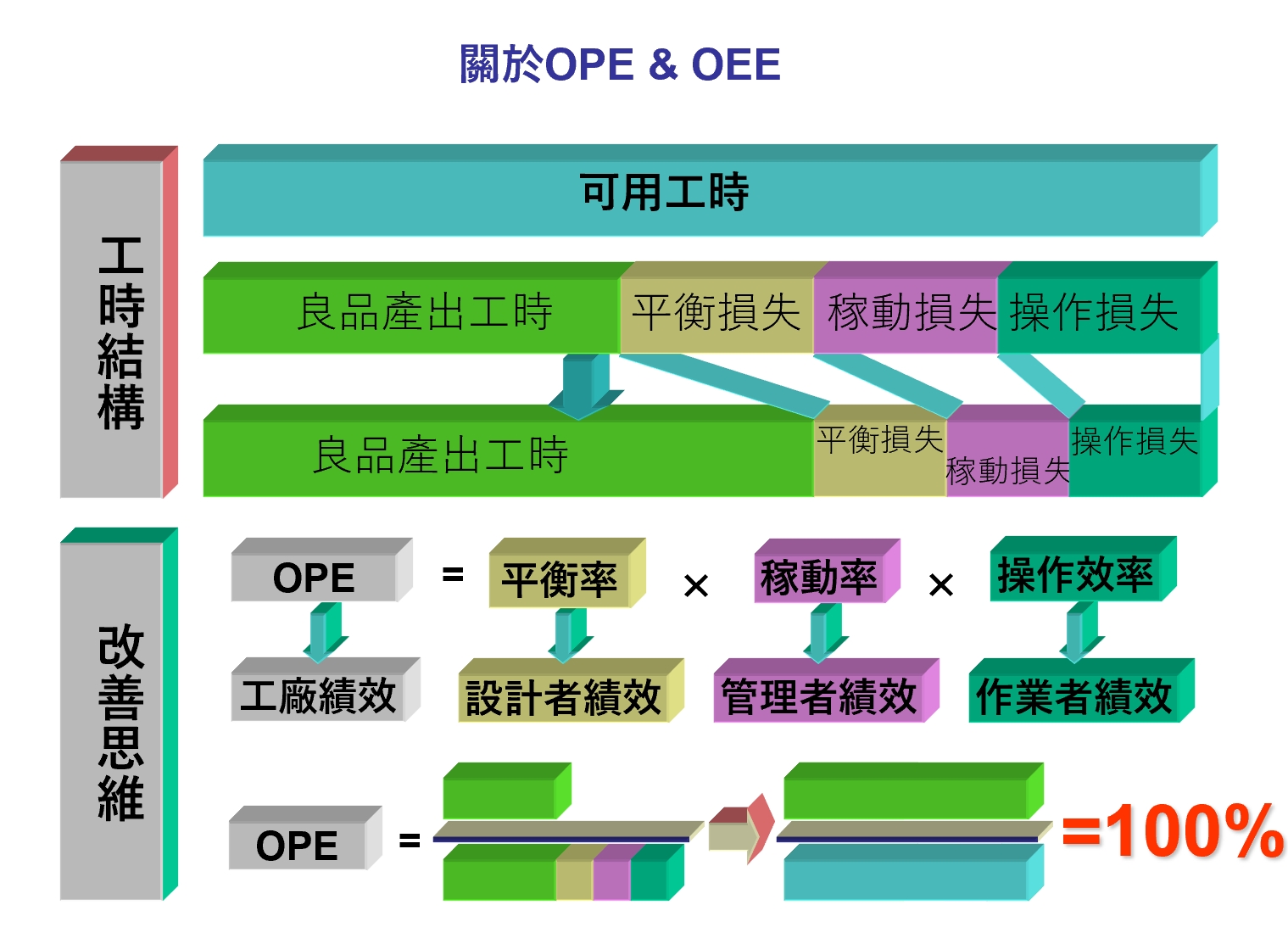

首先,让我们明确OEE和OPE的概念。OEE是一个衡量设备效率的指标,它考虑了设备可用性、性能效率和质量率。而OPE则是一个更全面的指标,它不仅包括了设备效率,还涵盖了人员效率和生产线平衡。两者共同构成了衡量工厂整体效率的框架。

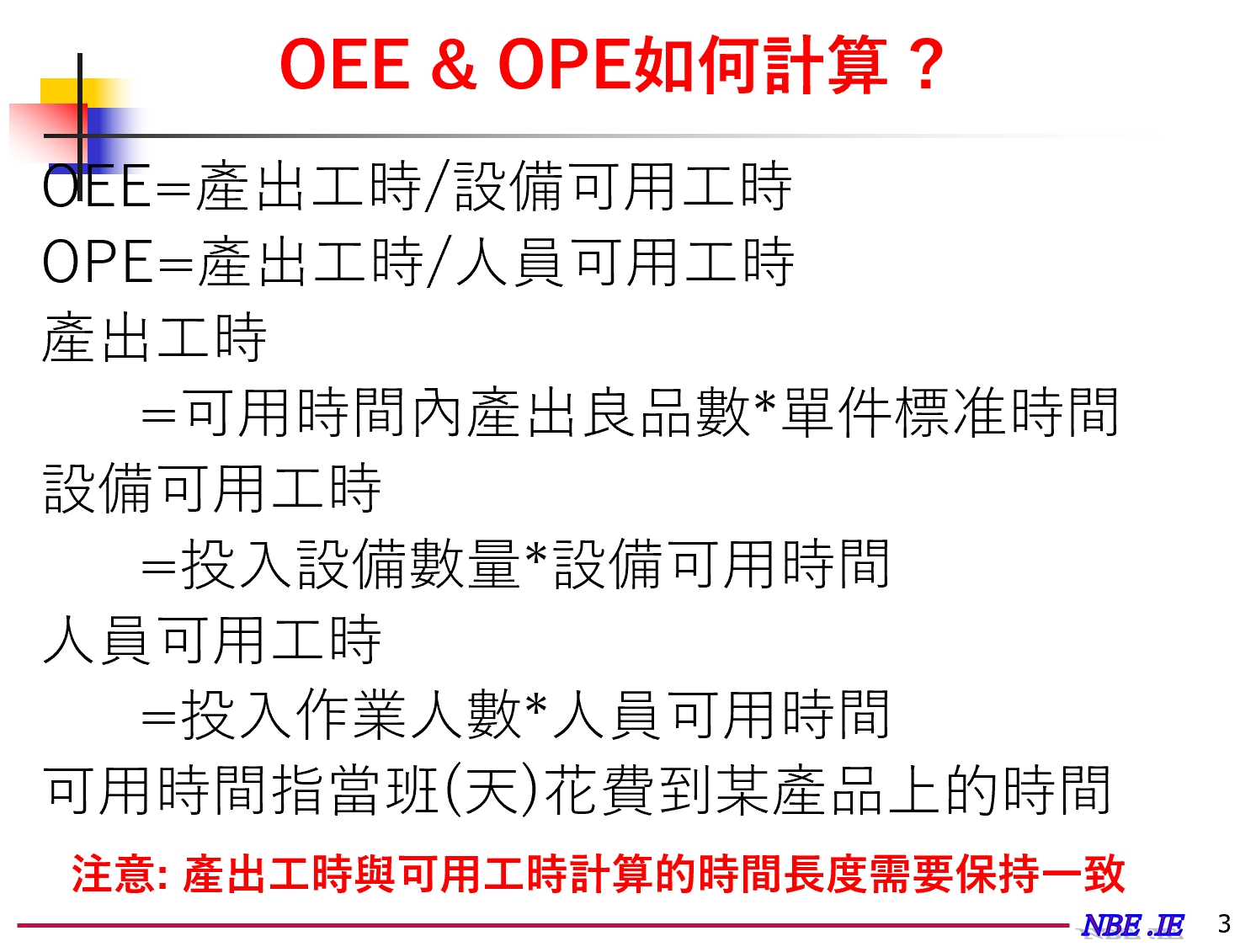

OEE的计算公式为:OEE=(实际产出计划产出)×(设备运行速度理论运行速度)×(合格品数总产出数)。这个公式揭示了影响OEE的三个主要因素:时间可用性、性能效率和质量。通过优化这些因素,可以显著提高OEE。

OPE的计算则更为复杂,它不仅包括了OEE中的设备效率,还包括了人员效率和生产线平衡。OPE的计算公式为:OPE=(实际产出工时计划产出工时)×(生产线平衡率100%)×(操作效率100%)。这表明,OPE的提升需要从多个维度进行考虑。

生产线平衡是实现OEE和OPE提升的关键。生产线平衡意味着各工序的生产能力相互匹配,避免瓶颈的产生。通过消除瓶颈,可以减少等待时间和提高整体产出。实现生产线平衡的方法包括工序重组、流程优化和资源合理分配。

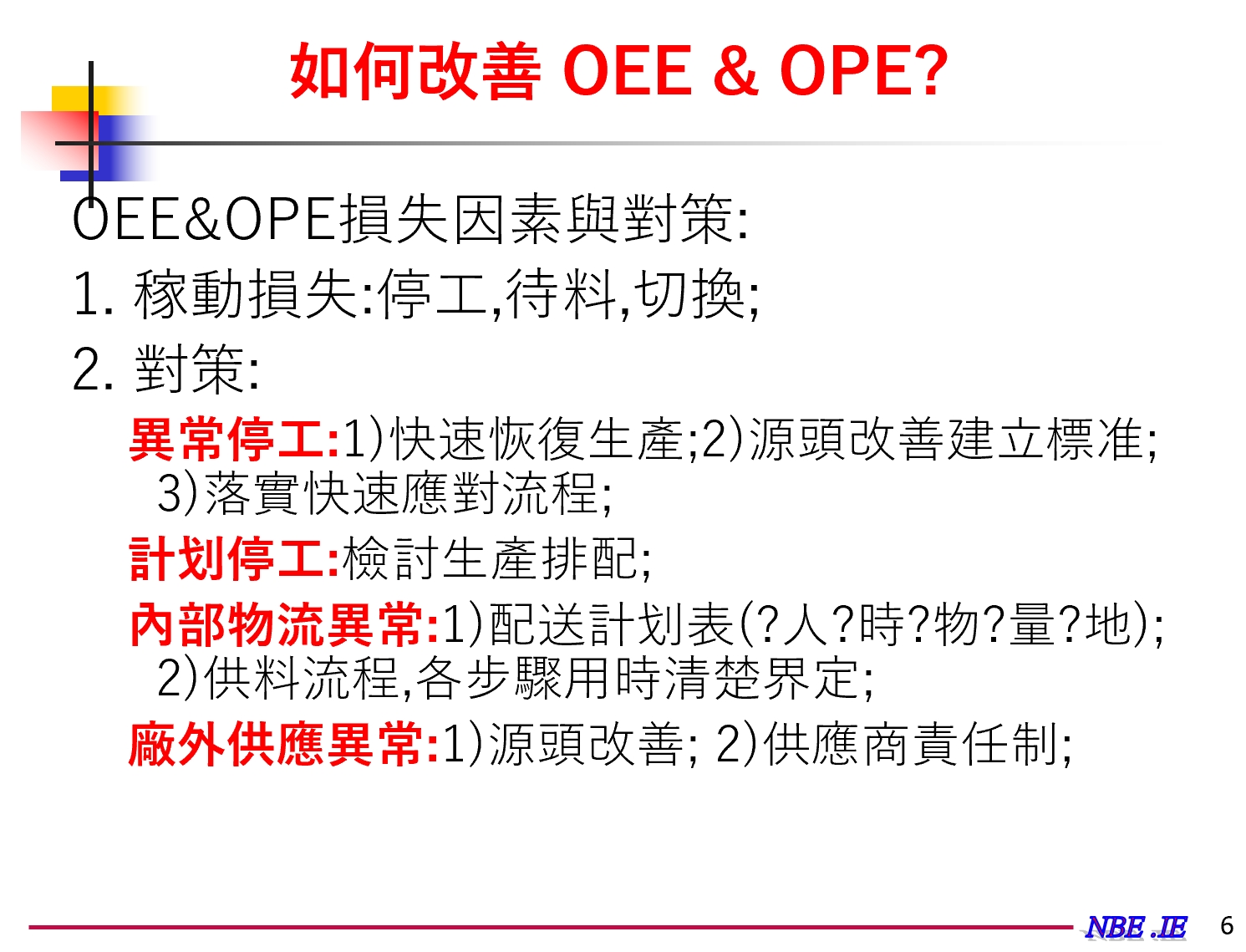

为了提升OEE和OPE,我们需要采取一系列的措施。首先,进行意识革命,让所有员工认识到效率提升的重要性。其次,建立标准工作流程,确保每个工序都有明确的操作标准。接着,通过建立基础数据库,记录和分析生产数据,找出效率损失的原因。此外,通过工时损耗分析,识别并解决生产过程中的瓶颈问题。

在提升OPE的过程中,我们还需要关注稼动率的提升。稼动率的提升可以通过建立改善机制,解决重要的少数问题,以及处理日常突发问题来实现。同时,通过新员工训练和快速反应系统的建立,可以进一步提高操作效率。

最后,通过持续的专案改善和突发问题处理,我们可以不断提升OEE和OPE,实现生产线的高效运转。通过本文的学习,您将掌握如何通过OEE和OPE来快速提升生产线效率的策略和方法,为您的工厂带来实质性的改进和效益。

- 整体效率篇 – OPE & OEE

- 介绍OPE和OEE的概念及其在衡量工厂整体效率中的重要性。

- OEE与OPE的定义

- 详细解释OEE(整体设备效率)和OPE(整体工厂效率)的定义。

- OEE & OPE的计算方法

- 描述如何计算OEE和OPE,包括产出工时、设备可用工时和人员可用工时的计算。

- 工厂绩效分析

- 通过OPE和OEE的计算结果分析工厂的设计者绩效、管理者绩效和作业者绩效。

- 稼动损失分析与对策

- 探讨稼动损失的原因、统计和改进对策,如计划差异、切换SPS和待料问题。

- 操作损失分析与对策

- 分析不良返修、设备异常和作业失误等操作损失的原因,并提出改进对策。

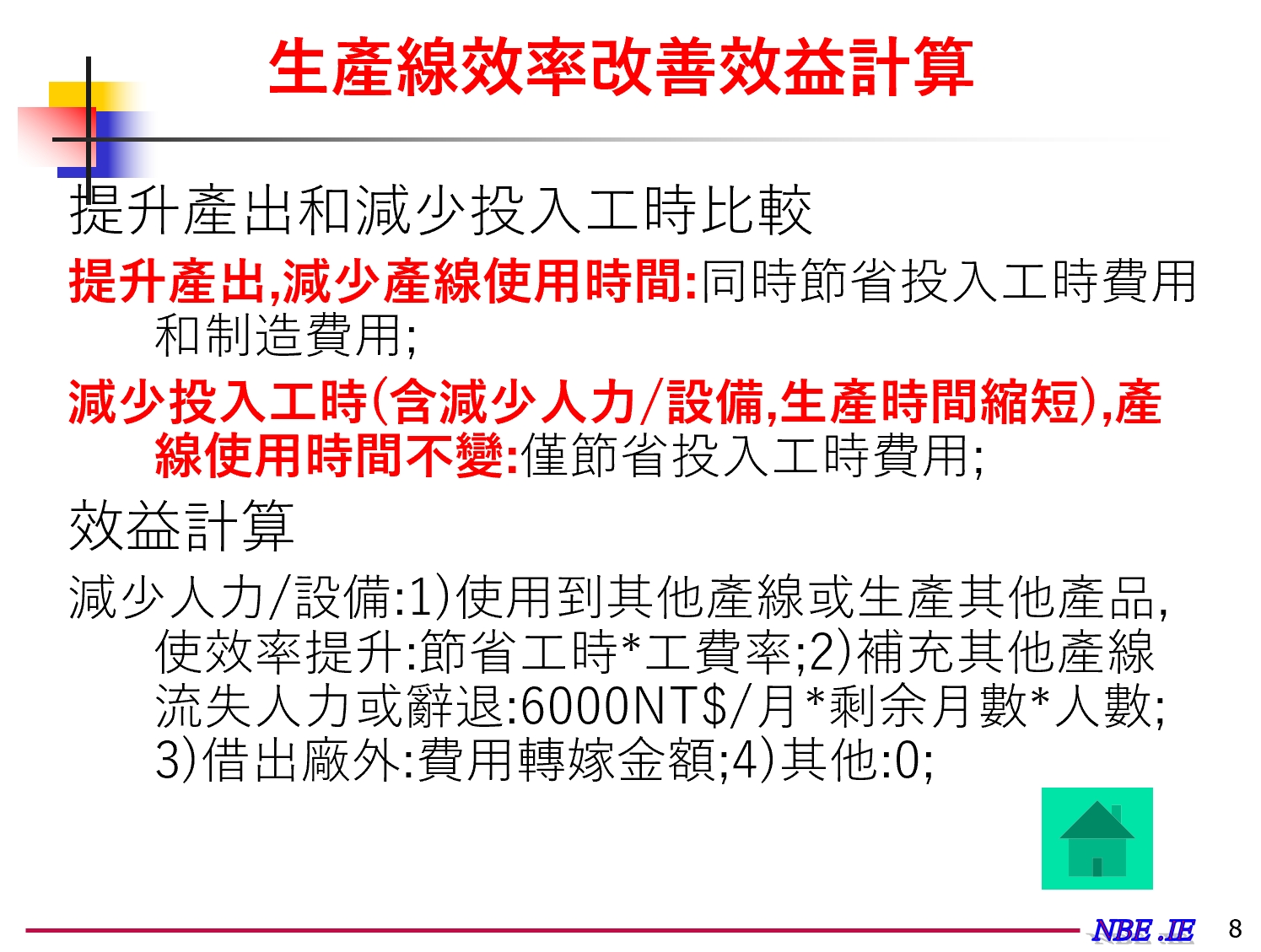

- 损失与产出工时的消长关系

- 展示改善前后的损失和产出工时的变化,以及OPE的提升效果。

- 现场讨论

- 提出专案推动中常见的问题、解决策略和如何使现场作业员认同并主动配合。

- 技术模块化的重点

- 讨论技术模块化时的重点和如何实现从项目到系统的过渡。

- 讨论技术模块化时的重点和如何实现从项目到系统的过渡。

评论(0)