在这篇文章中,您将深入了解全员生产维护(TPM)的核心理念和实践方法。通过阅读,您不仅能学习到TPM如何帮助企业提高生产效率、降低成本,还将掌握5S活动与TPM的紧密联系以及如何将这些精益工具应用于日常生产管理中。

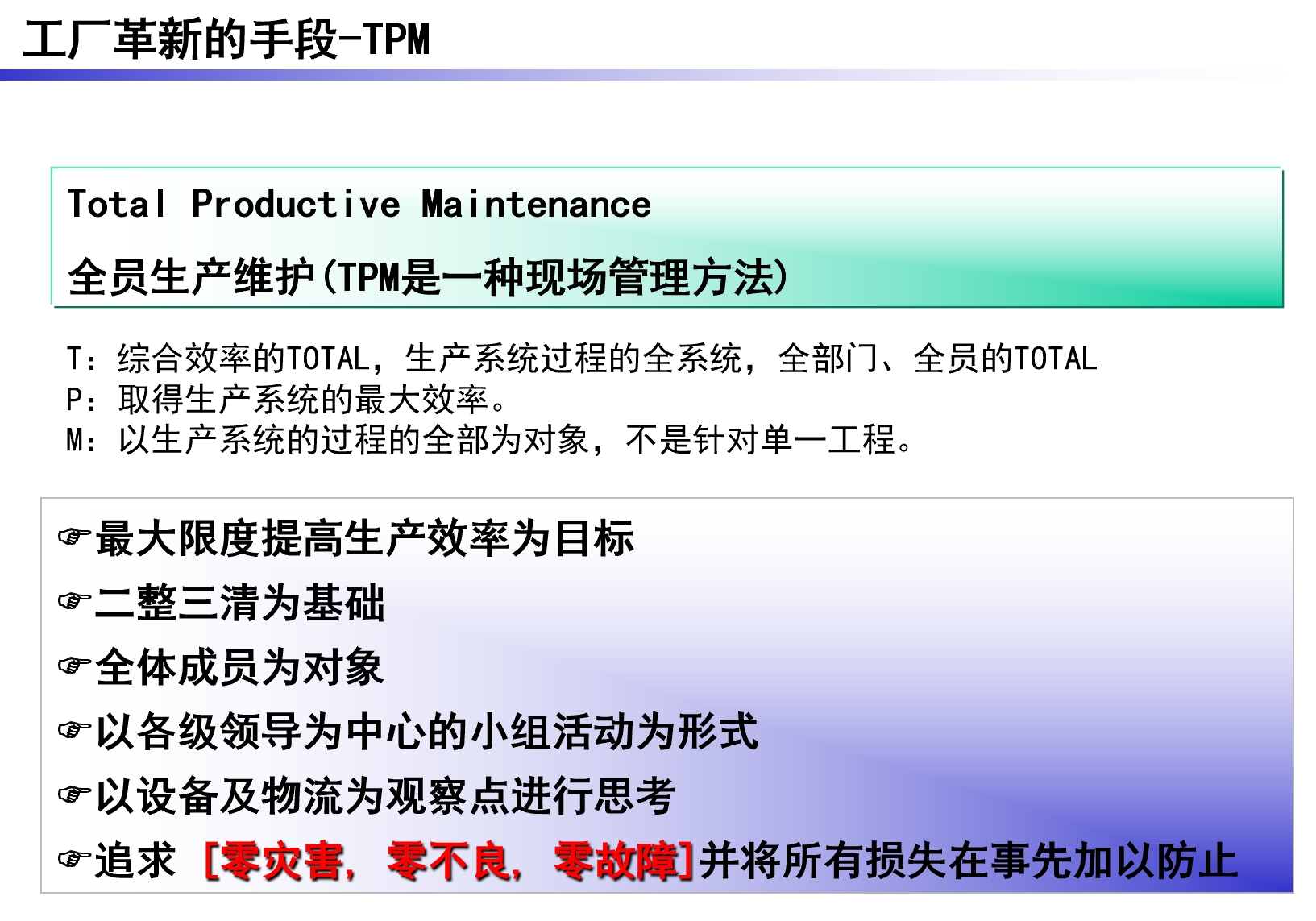

TPM是一种以提高生产效率为目标的现场管理方法,它强调全员参与和持续改进。TPM的历史可以追溯到20世纪50年代的美国,随后在日本、韩国得到进一步发展,并在90年代被引入中国。TPM的核心在于通过综合效率的最大化,实现生产系统全系统、全部门、全员的参与,从而达成零灾害、零不良、零故障的目标。

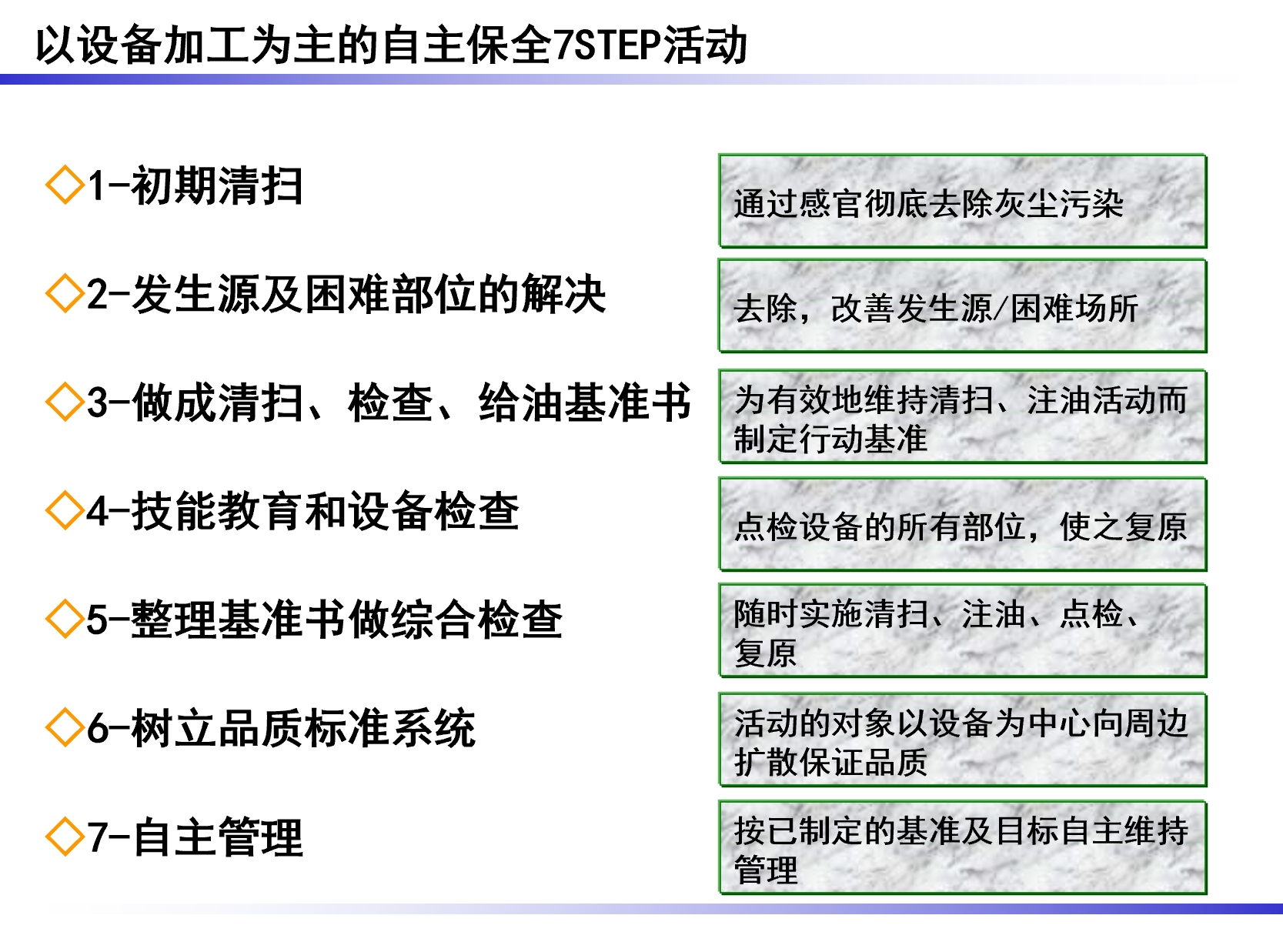

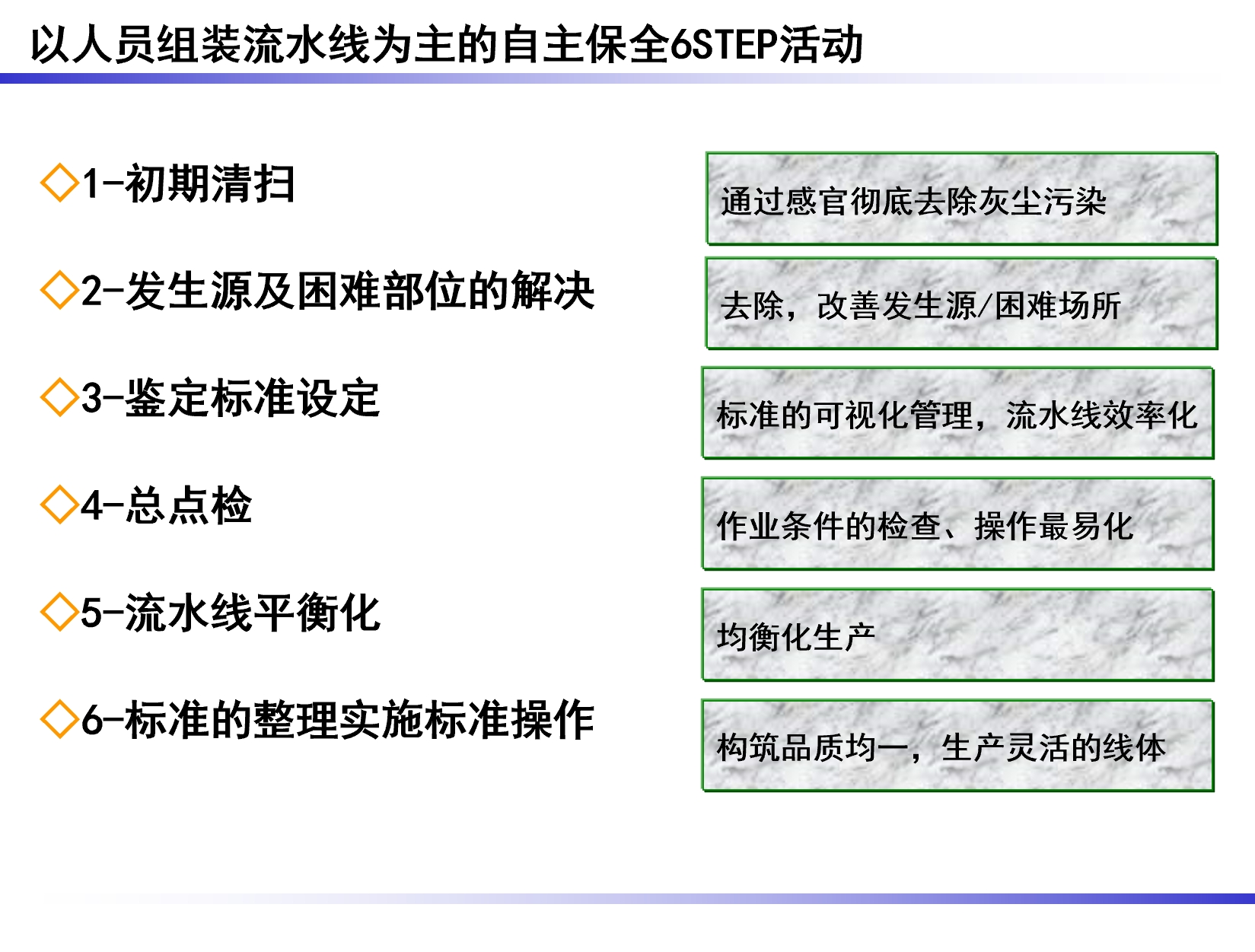

TPM的实施基于八大支柱活动,包括自主保全、计划保全、个别改善、教育训练、设备初期管理、品质保全、业务改善和安全环境。这些活动不仅涵盖了设备的维护和管理,也包括了员工技能的提升和工作环境的改善。特别是自主保全,它以设备为中心,通过7STEP活动(如初期清扫、发生源及困难部位的解决等),促进设备的自我维护和持续改进。

与TPM紧密相关的是5S活动,它包括整理、整顿、清扫、清洁和素养,是TPM实施的基础。5S活动的目的在于创造一个有规则、清洁、可视化的工厂环境,从而为TPM的深入实施打下坚实的基础。5S的成功实施需要全员的参与和实践,它不仅是生产活动的基础,也是预防浪费和不良发生的关键。

在实际应用中,TPM和5S活动相互促进,共同构建了一个高效、有序的生产环境。例如,5S活动中的清扫环节,不仅是清洁工作,更是一个检查和发现问题的过程。通过清扫,员工可以接触设备的各个部位,发现并排除潜在的故障和问题,从而预防生产中的不良和事故。

然而,在推广TPM和5S活动的过程中,也存在一些误区。一些人可能认为5S仅仅是大扫除,或者认为TPM活动只花钱不赚钱。实际上,这些活动通过持续的改善和优化,能够为企业带来长远的发展效益。此外,还有人可能因为工作繁忙而忽视了这些活动的推行,但TPM的实施正是为了提前发现和解决问题,从而提高工作效率。

总结来说,TPM和5S活动是现代制造业中不可或缺的精益工具。它们通过提高生产效率、降低成本、优化工作环境,帮助企业在激烈的市场竞争中保持竞争力。通过这篇文章,您将获得实施这些活动所需的知识和理解,为您的企业提供持续改进的动力和方向。

目录:

1. **引言**

– 介绍TPM与5S的概念及其在生产管理中的重要性。

2. **管理的本质与TPM的引入**

– 讨论管理的定义和TPM在现代企业管理中的角色。

3. **制造企业的人机料法关系**

– 描述在制造过程中人、机器、材料和方法之间的关系。

4. **工厂革新的必要性**

– 探讨市场变化对生产方式的影响以及革新的重要性。

5. **TPM的定义与目标**

– 详细解释TPM(全员生产维护)的概念和其追求的零损失目标。

6. **TPM的历史与发展**

– 概述TPM在美国、日本、韩国和中国的发展历史。

7. **TPM活动的重要性**

– 阐述进行TPM活动的原因和其对企业竞争力的影响。

8. **TPM的八大支柱**

– 详细介绍构成TPM体系的八个主要活动领域。

9. **自主保全的7STEP活动**

– 针对设备加工的自主保全活动步骤。

10. **人员组装流水线的自主保全6STEP活动**

– 针对人员组装流水线的自主保全活动步骤。

11. **TPM与5S的关系**

– 探讨TPM和5S如何相互支持,共同提升生产效率。

12. **5S活动的基本概念与目标**

– 描述5S活动的目的和实施效果。

13. **5S成功实施的条件**

– 列出成功实施5S活动的关键条件。

14. **5S活动的五个阶段**

– 概述5S活动实施的阶段性过程。

15. **办公室TPM活动**

– 讨论在办公室环境中如何应用TPM活动。

16. **不合理现象的识别与消除**

– 分析如何识别和消除生产中的不合理现象。

17. **清扫与检查的重要性**

– 强调清扫在预防故障和提升品质中的作用。

18. **TPM与5S活动的认识误区**

– 讨论并纠正对TPM和5S活动的常见误解。

19. **结束语**

– 总结TPM与5S活动对提升生产效率的贡献和长远意义。

评论(0)