在这篇文章中,读者将深入了解全员生产维护(TPM)的核心理念和实践方法。通过阅读,您将掌握TPM的基本框架、起源、精髓以及如何有效推进TPM活动,确保设备和生产效率最大化。

首先,TPM,即全员生产维护,是一种以预防为主的生产维护策略,它强调的是全员参与和持续改进。TPM的目的是提高设备的总效率(OEE),确保从最高管理部门到基层员工的每一个成员都能参与到生产维修和保养体制中。TPM的起源可以追溯到1971年,由日本首次提出,并逐渐发展成为包含设备整个寿命周期的生产维修系统。

TPM的精髓在于它的三大管理思想:预防哲学、零目标(零缺陷)、以及全员参与和小集团活动。预防哲学意味着TPM活动成功的关键在于全方位预防,这需要操作者、相关人员和领导层的全面关注。零目标体现了TPM对缺陷的零容忍态度,而全员参与和小集团活动则强调了团队协作在TPM实施过程中的重要性。

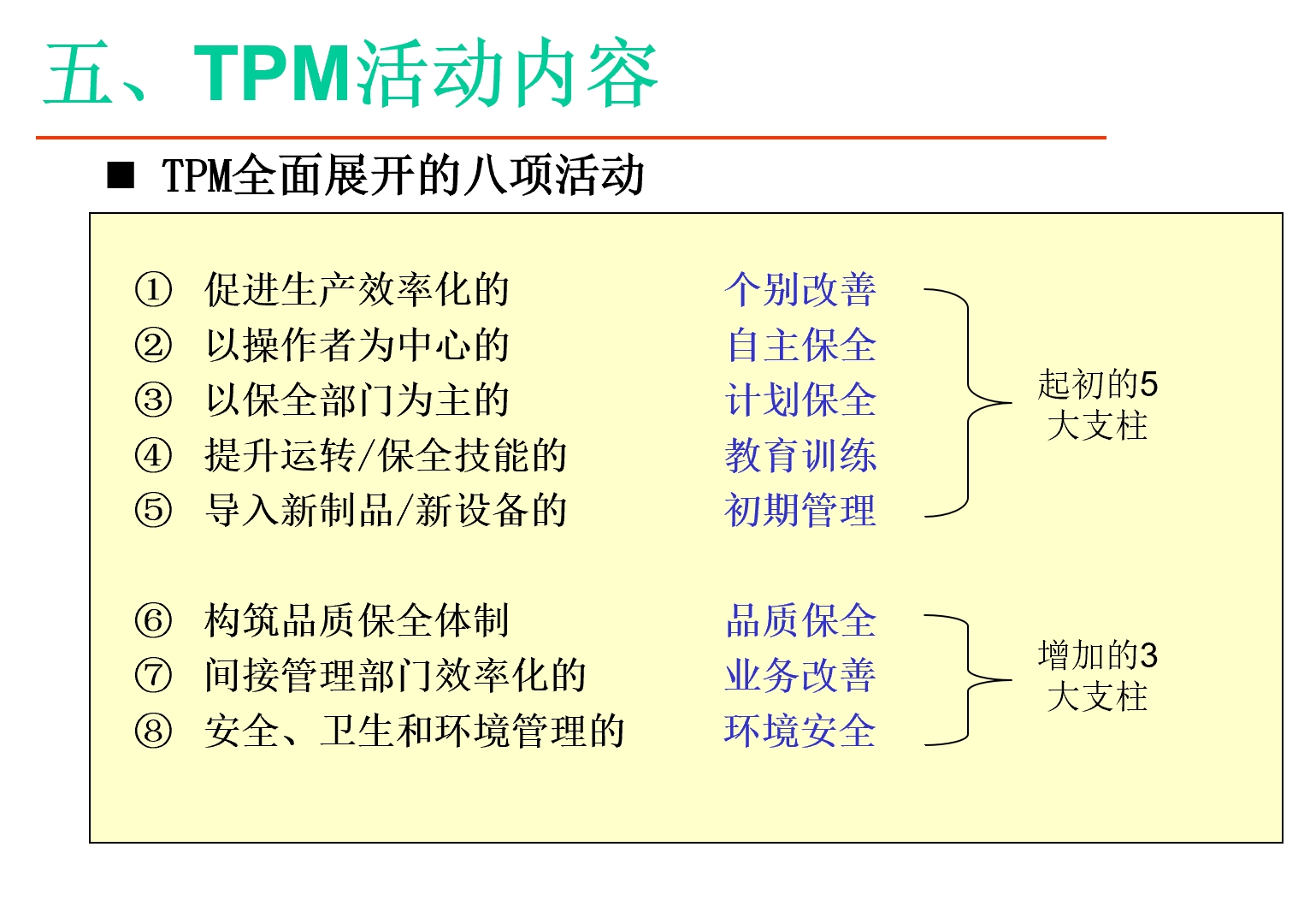

接下来,TPM的活动内容丰富多样,包括体质改善、自主保全、计划保全、教育训练、初期管理事务改善、环境安全等。其中,5S活动和重复性小组活动是TPM的两大基石。5S活动,即整理、整顿、清扫、清洁、素养,为TPM提供了一个有序和标准化的工作环境。而重复性小组活动则是实施改善项目或革新项目的基本单位,鼓励员工参与到一个或多个改善团队中去。

在推进TPM的过程中,企业需要经历准备阶段、开始阶段和实施推进阶段。准备阶段包括领导层宣传TPM的决心、人员培训、建立TPM推进机构、制定基本方针和目标以及推进总计划。开始阶段则以TPM正式起步为标志,通过举行仪式来宣布TPM的正式开始。实施推进阶段则涉及到提高设备综合效率的措施、建立自主维修体制、维修计划的制定、技能培训以及前期设备管理体制的建立。

此外,TPM的推进还包括个别改善、自主保养活动、计划保养体制的建立等具体实践。个别改善的实施步骤包括对象设备的选定、研究小团队的组成、现状损失的把握、课题的完善及目标设定、计划草案的制定、现状损失的再把握、改善实施、效果确认、固化标准化以及水平开展。

最后,TPM不仅关注有形成果,如材料、技术、能源、设备的节约,质量的提升,成本的降低等,同样也注重无形成果,包括员工劳动情绪的提高、安全/环境的改善以及产量的增加。

通过这篇文章,读者将获得实施TPM所需的全面知识,为企业带来持久的效益,实现生产效率的最大化。

1. 引言:TPM的重要性与目标

– 为什么要实施TPM

– TPM的起源及发展

2. TPM基础:理念与内涵

– TPM的定义与目标

– TPM的三大管理思想

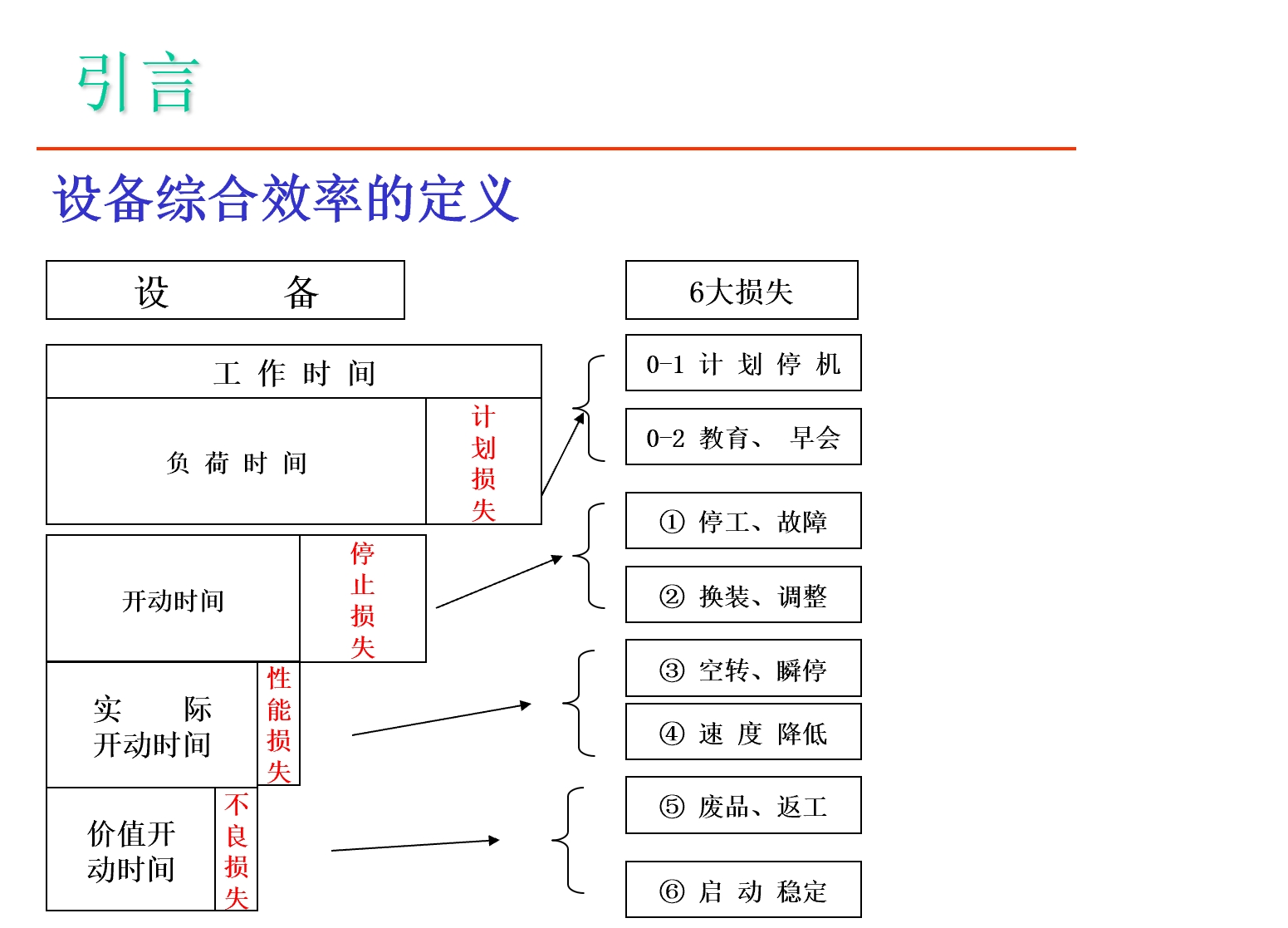

3. TPM的六大损失与设备综合效率

– 加速设备劣化的原因

– 设备工作时间与损失类型

4. 丰田模式:精细化管理与人才培养

– 丰田公司成功案例分析

– 人才培育在TPM中的作用

5. TPM活动内容概览

– TPM的两大基石:5S活动与小组活动

– TPM的八大支柱与全面展开的活动

6. 个别改善:TPM的实施步骤

– 个别改善的意义与实施阶段

– 从准备到效果确认的详细步骤

7. 自主保全:日常管理和维护

– 自主保全的意义与实施

– 自主保养活动的七个步骤

8. 计划保全与专业发展

– 建立计划保养体制的五大步骤

– 培养设备管理专业人士

9. TPM在设备维护体制中的定位

– TPM与其他维护策略的关系

– TPM在企业设备维护中的作用

10. 技能教育训练:提升员工能力

– 人才培养策略

– 技能教育在TPM中的重要性

11. 初期改善与产品开发

– 初期改善的概念与实施

– 产品开发阶段的TPM活动

12. 品质保养与零缺陷目标

– 品质保全机制

– TQM与品质保养的结合

13. 间接管理部门的效率化

– 后勤支援与效率提升

– 办公室事务的改善

14. 安全环境管理

– 安全、卫生与环境管理的重要性

– 6S与现代设备点检体系建设

15. TPM活动效果与推进方案

– TPM的有形与无形效益

– TPM推进的阶段、步骤与主要内容

16.

总结与推进:持续改进与目标制定

总结与推进:持续改进与目标制定

– TPM推进方案的实施

– 从动员到规范化的TPM活动推进

评论(0)