在这个快节奏的工业时代,设备维护和管理是企业持续竞争力的关键。通过本文,您将深入了解全员生产维护(TPM)的核心理念、发展历程、效益评估以及实施策略。我们还将重点探讨TPM的计算方法,这是维持设备最佳性能和延长设备寿命的关键技术。请跟随我的步伐,让我们一步步揭示TPM的精髓和实用价值。

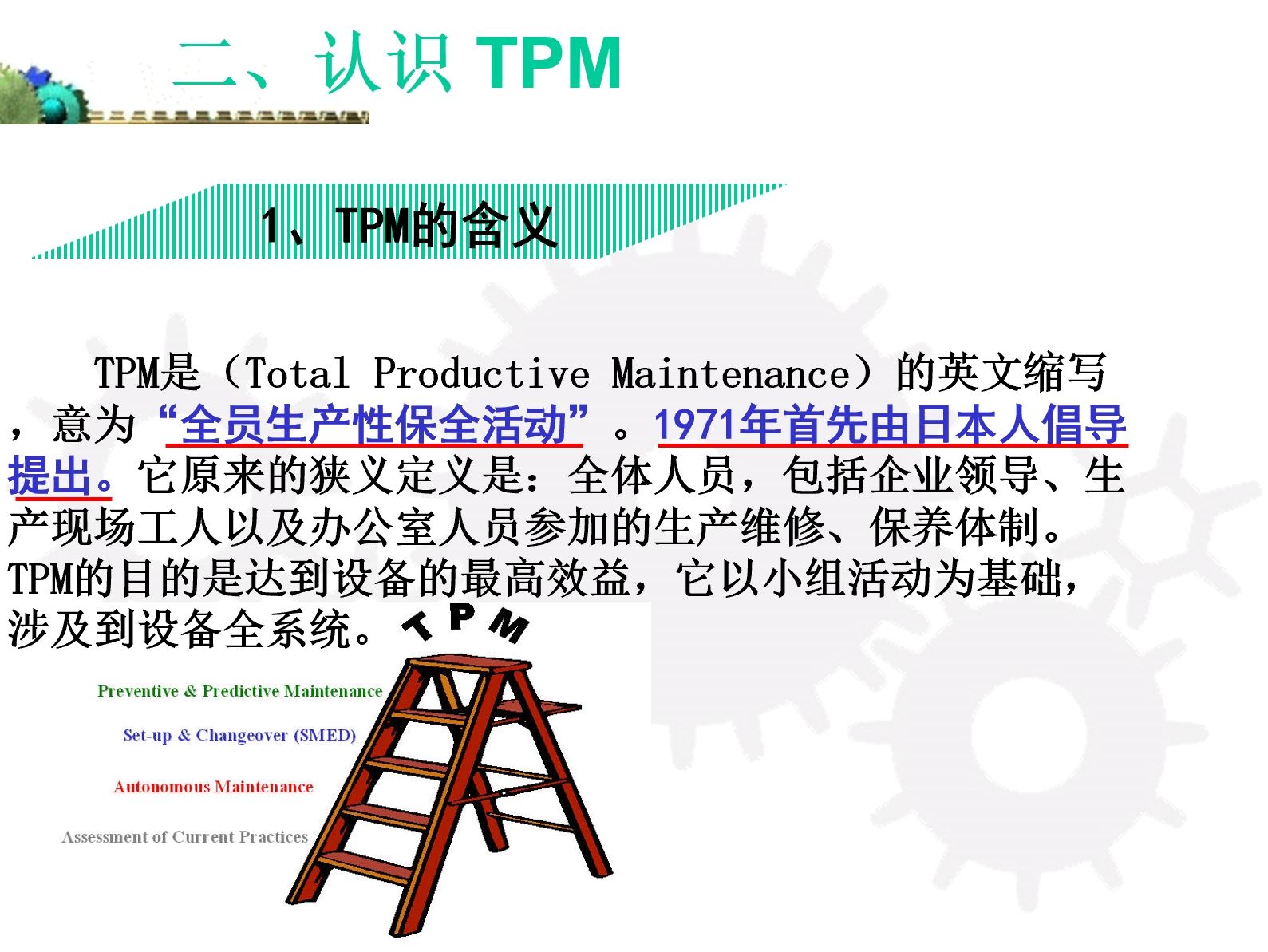

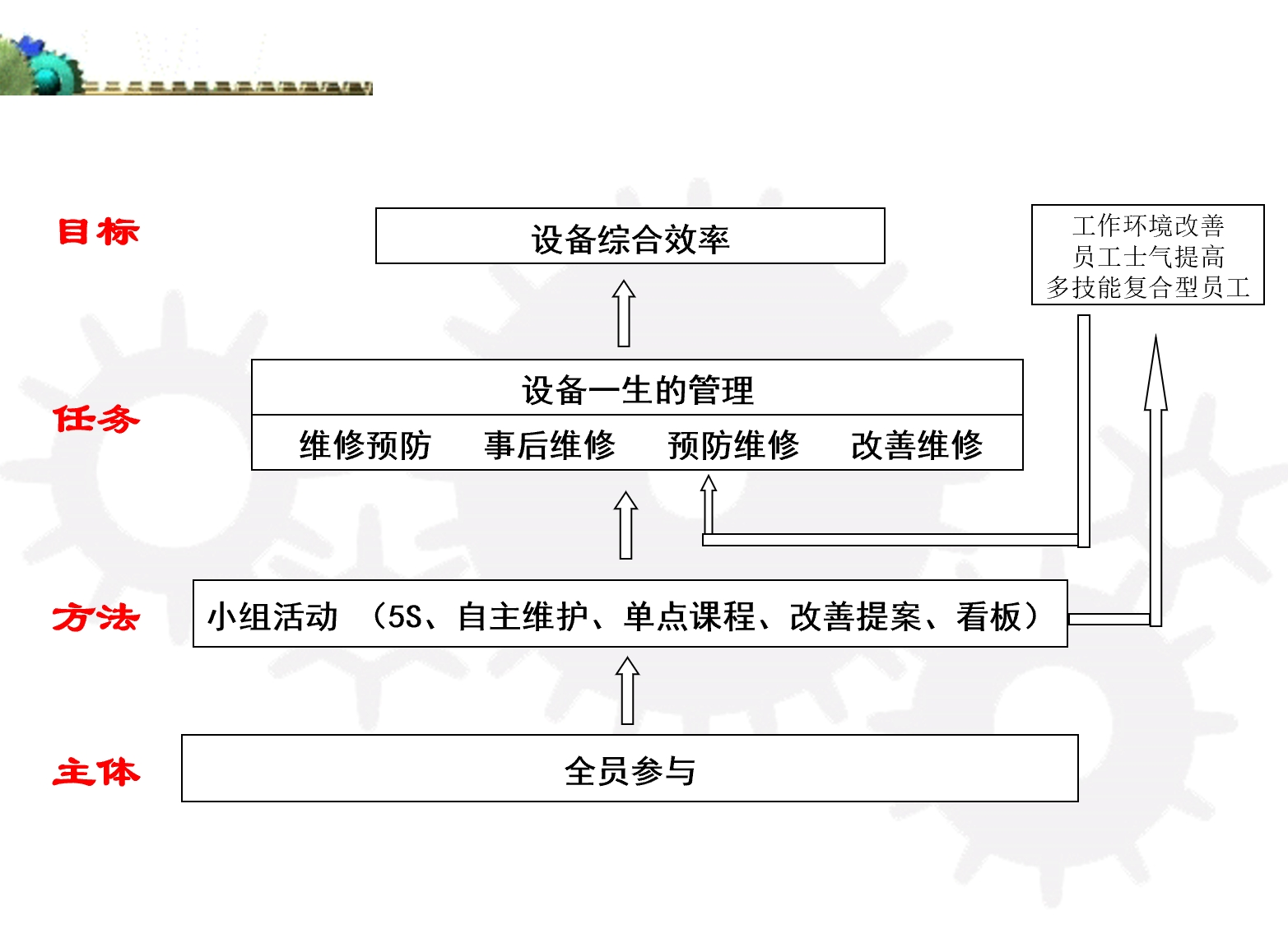

首先,TPM是一种以提高生产效率为目标,通过预防性维护和多部门协作来减少设备停机时间和提高设备综合效率的管理方法。起源于TQM,TPM的发展经历了从预防保全(PM)到改良保全(CM),再到保全预防(MP),直至形成全员参与的生产部门保全时代。如今,TPM已经跨越国界,成为全球制造业的共同语言。

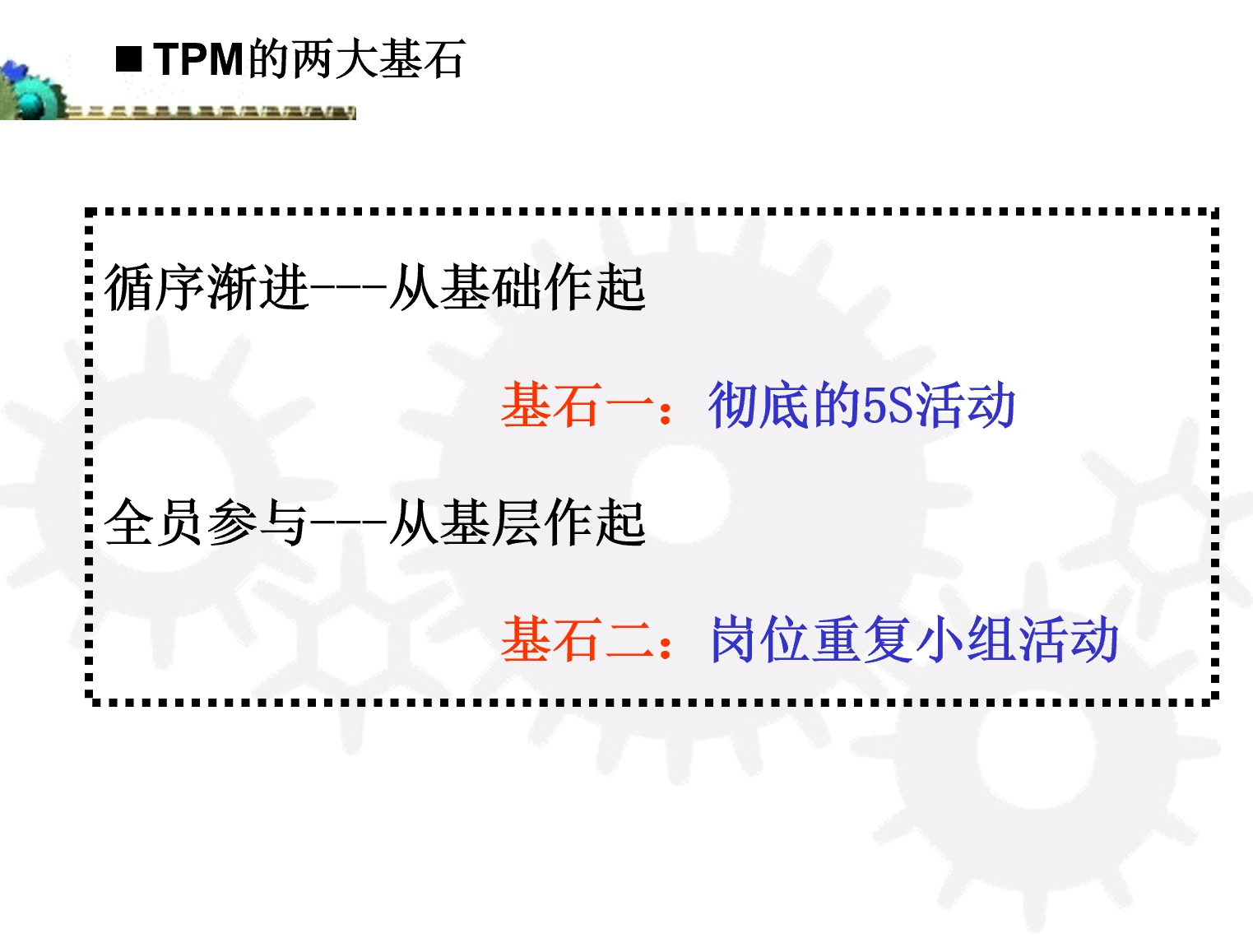

TPM的两大基石是循序渐进的6S活动和岗位重复小组活动。6S活动即整理、整顿、清扫、清洁、素养、安全,它们为TPM的实施打下了坚实的基础。而小组活动的关键在于激发团队成员的主动性和创造性,通过PDCA(计划-执行-检查-行动)循环,不断优化设备维护流程。

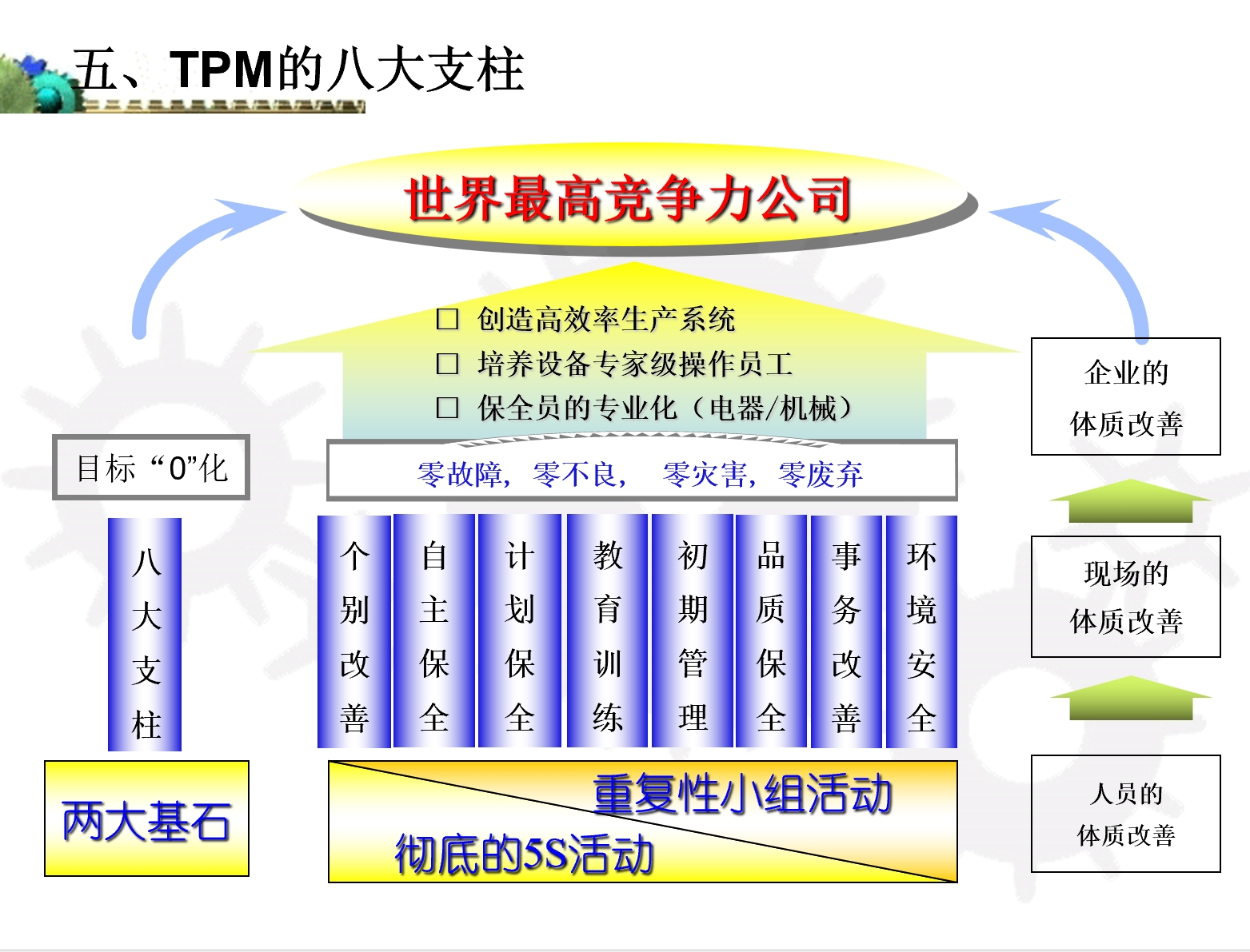

接下来,让我们深入探讨TPM的八大支柱,它们是个别改善、自主保全、计划保全、技能教育训练、初期改善、品质保养、间接部门效率化和安全环境管理。这些支柱共同构成了TPM的全面框架,确保了从设备设计、生产到维护的每一个环节都能达到最佳状态。

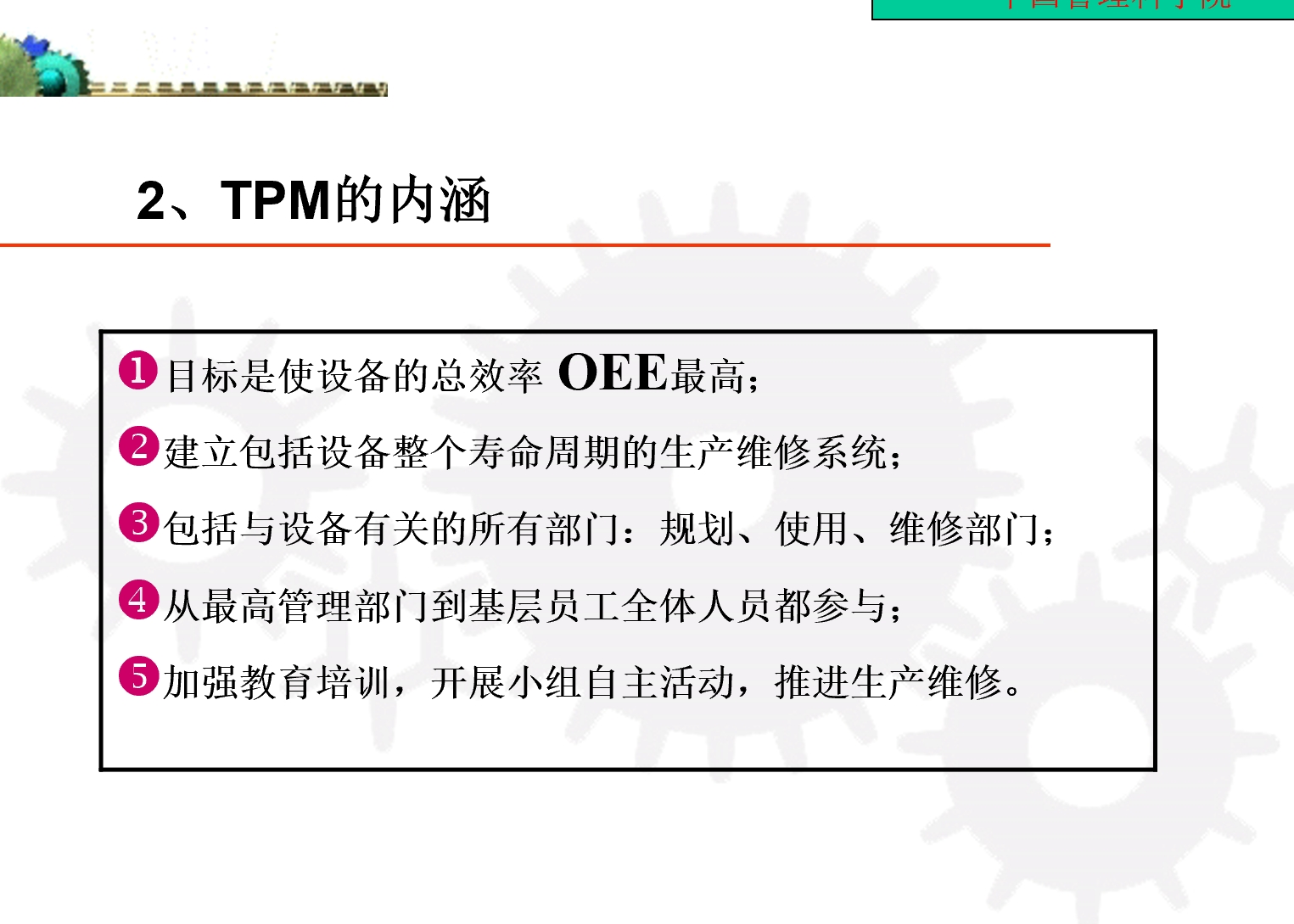

特别值得一提的是TPM的计算方法,它涉及到设备综合效率(OEE)、故障件数、修理时间、故障强度率、故障度数率、MTBF(平均故障间隔时间)和MTTR(平均修理时间)等关键指标。OEE的计算公式为时间稼动率乘以性能稼动率再乘以良品率,这三大效率的乘积能够全面反映设备的生产效率。而MTBF和MTTR的计算则帮助我们评估设备的可靠性和维修效率,是设备管理中不可或缺的工具。

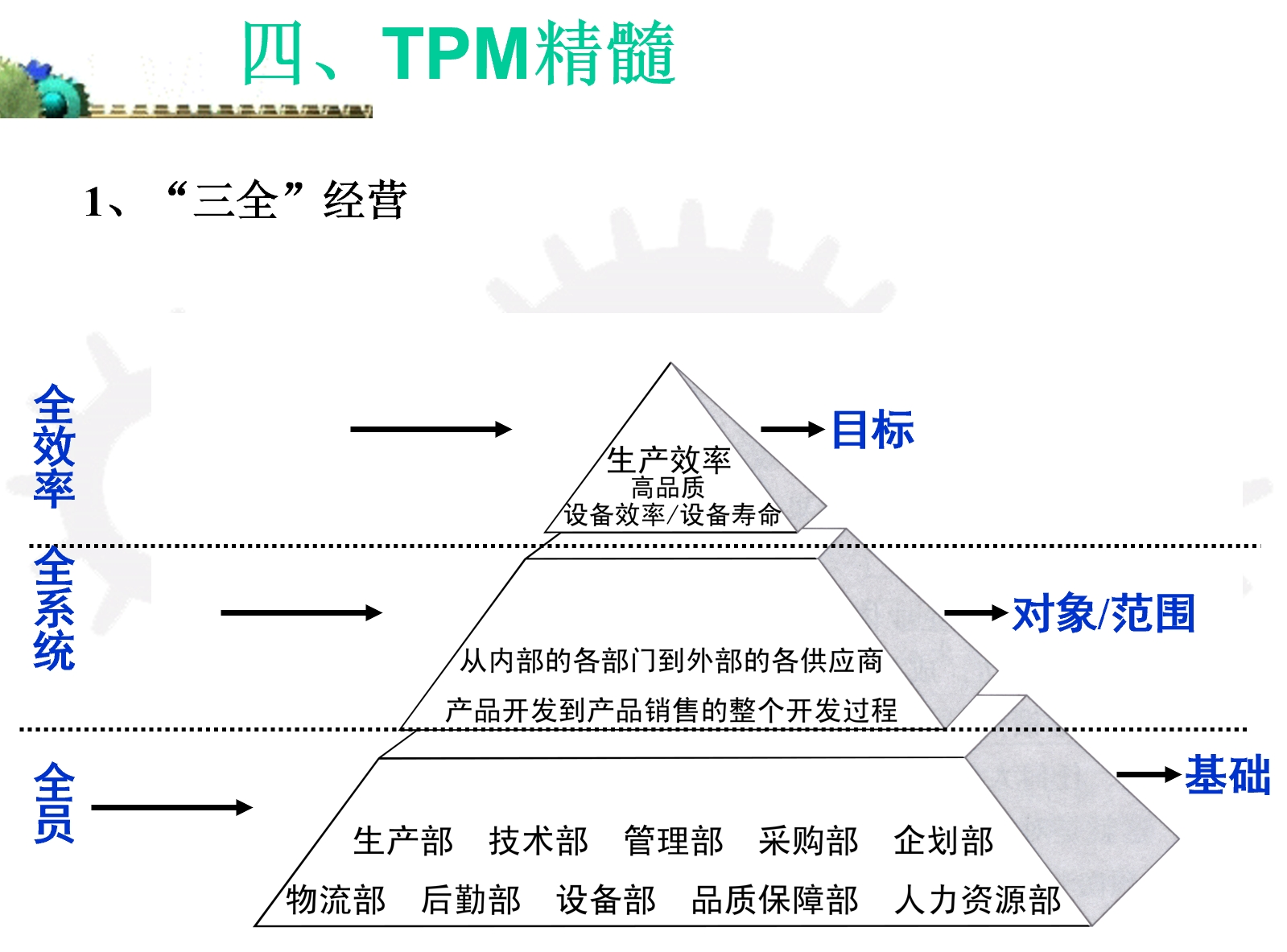

在实施TPM的过程中,我们强调“三全”经营——全效率、全系统、全员参与。这意味着从企业的最高领导到一线员工,每个人都要参与到TPM的实践中来。通过不断的教育训练和改善提案活动,激发员工的创新潜能,提高团队协作效率。

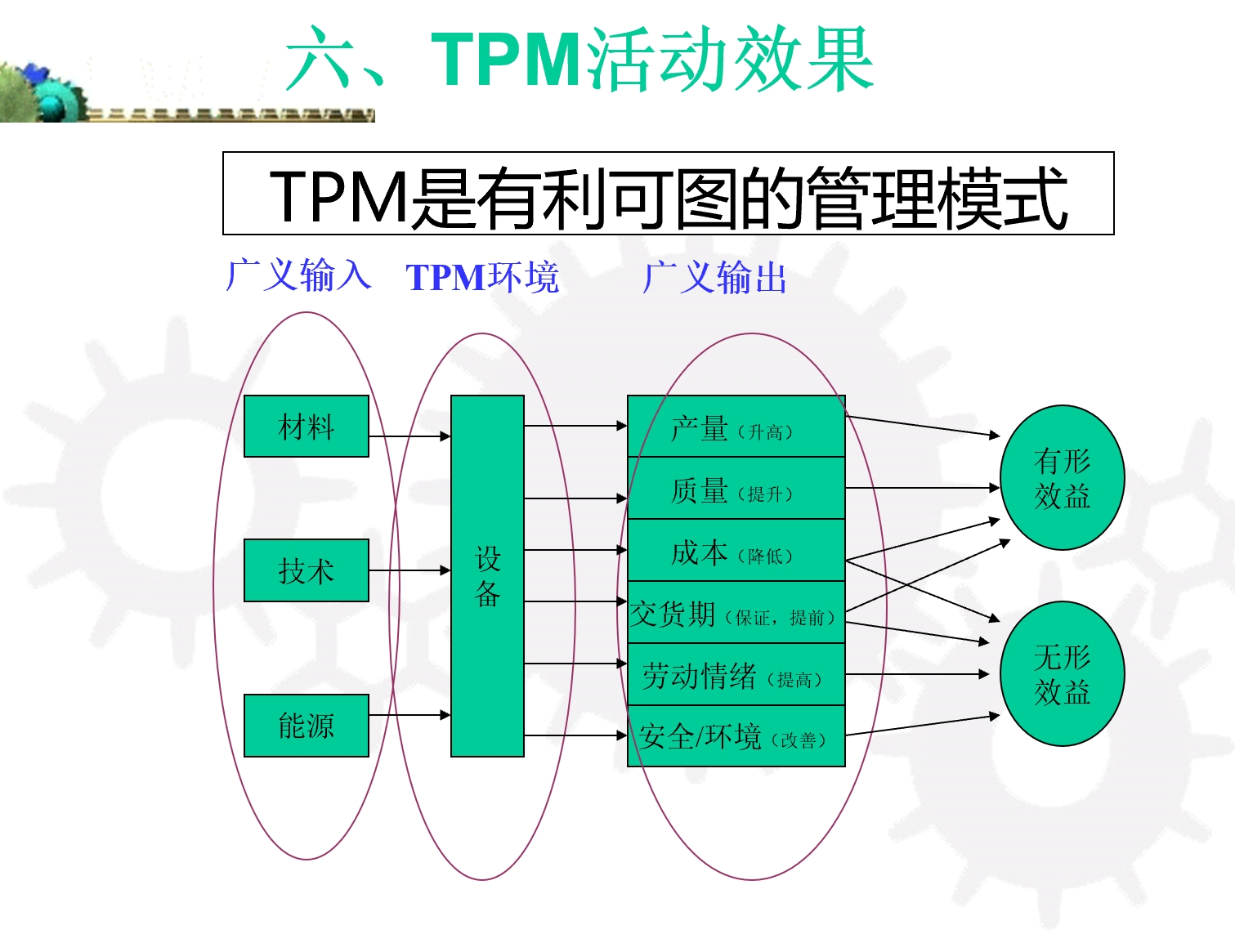

最后,TPM的效益不仅体现在提高生产效率和降低成本上,更在于它能够激发员工的潜能,提升企业的整体竞争力。通过实施TPM,企业能够建立起一种持续改进和追求卓越的文化,这将为企业带来长远的发展和成功。

总结来说,本文为您揭示了TPM的核心理念和实践方法,强调了计算方法在设备维护中的重要性,并展示了TPM如何帮助企业实现设备效率的最大化。通过深入理解和应用TPM,您的企业将能够在激烈的市场竞争中保持领先地位。

目录:

- 全员生产维护(TPM)概述

- 什么是TPM?

- TPM的重要性和目标

- TPM的起源和发展历程

- 预防保全(PM)的提出

- 改良保全(CM)的演进

- 保全预防(MP)的实践

- 生产部门保全(TPM)的兴起

- 全员生产保全(TPM)的深化

- 供应链的TPM时代

- TPM的核心理念

- TPM的两大基石

- 彻底的6S活动

- 岗位重复小组活动

- TPM的三大管理思想

- 预防哲学

- 零目标(零缺陷)

- 全员参与和小集团活动

- TPM的两大基石

- TPM的八大支柱

- 个别改善

- 自主保全

- 计划保全

- 技能教育训练

- 初期改善

- 品质保养

- 间接部门效率化

- 安全环境管理

- TPM的实施策略

- TPM推进组织的构建

- 重复小团队的作用

- TPM推进方案和计划

- TPM的效果评估

- 有形效果与无形效果

- TPM的四大目标

- 设备综合效率(OEE)的提升

- TPM与设备效率

- TPM在设备维护体制中的定位

- 劣化倾向管理

- 实现零故障的对策

- TPM的计算方法

- 设备综合效率的计算

- MTBF与MTTR的计算

- 故障件数、修理时间等关键指标

- TPM的推广与应用

- TPM在世界各国的推广

- 中国企业实施TPM的情况

- 结语

- TPM活动的效果总结

- 持续改进与TPM文化的重要性

评论(0)