在这个快节奏的制造时代,快速换线(SMED,Single Minute Exchange of Die)已经成为制造业提升效率、降低成本、增强竞争力的关键技术。通过这篇文章,你将深入了解快速换线的核心理念、实施步骤和实际效益,掌握如何在生产线上实现快速切换,至少提高15次生产切换效率。

快速换线技术起源于20世纪50年代的日本丰田汽车公司,由新乡重夫先生首创。其核心目标是将生产过程中的换模时间缩短至单分钟级别,从而实现多品种、小批量的灵活生产。这一技术不仅适用于汽车制造业,也广泛应用于电子、家电、食品等多个行业。

要成功实施快速换线,首先需要对现有的换线流程进行详细观察和分析。通过记录换线过程中的每一个动作和所需时间,我们可以识别并消除浪费,优化内外作业的分配。内部作业是指在机器停止状态下必须完成的工作,而外部作业则可以在机器运转中预先完成。快速换线的一个关键步骤就是将尽可能多的内部作业转移到外部作业,从而减少机器停机时间。

接下来,我们需要对换线流程进行标准化,制定《换模点检表》,确保换线过程中使用的工具、设备和材料都处于良好状态。此外,通过并行作业、使用专用道具、剔除螺丝等方式,进一步提高换线效率。例如,使用快速夹具替代传统的螺丝固定方式,可以显著减少换线时间。

实施快速换线后,企业可以期待诸多益处。首先,快速换线能够提高生产灵活性,满足市场对多样化产品的需求,同时减少库存成本。其次,快速交付能力的提升意味着企业能够更快地响应客户需求,缩短交货周期。此外,减少换线过程中的调整和试错,有助于提高产品质量和生产效率。

为了确保快速换线的成功实施,企业需要组建专门的改善团队,准备必要的研究工具,如摄像机、秒表、告事贴等,并制定详细的改善计划。通过观察、分析、改善和标准化的循环过程,逐步优化换线流程,实现快速换线的目标。

总之,快速换线是制造业提升竞争力的重要手段。通过这篇文章,你将学会如何识别和消除换线过程中的浪费,如何将内部作业转移到外部作业,以及如何通过标准化和流程优化实现快速换线。随着技术的不断进步和市场环境的不断变化,掌握快速换线技术将为企业带来持续的竞争优势。

目录:

- 课程介绍

- 快速切换的定义与重要性

- 课程目标与收益

- SMED(快速换模)的定义与起源

- 产品切换的重要性

- 产品切换对公司业务的影响

- 快速产品切换的原理与效率提升方法

- SMED的发展历史

- SMED在日本的起源

- 在丰田企业中的应用与发展

- 课程收益

- 灵活生产与多样化需求满足

- 减少库存与快速交付

- 高品质生产与减少错误

- 传统切换过程分析

- 传统切换的作业顺序与时间分配

- 传统观念的误区

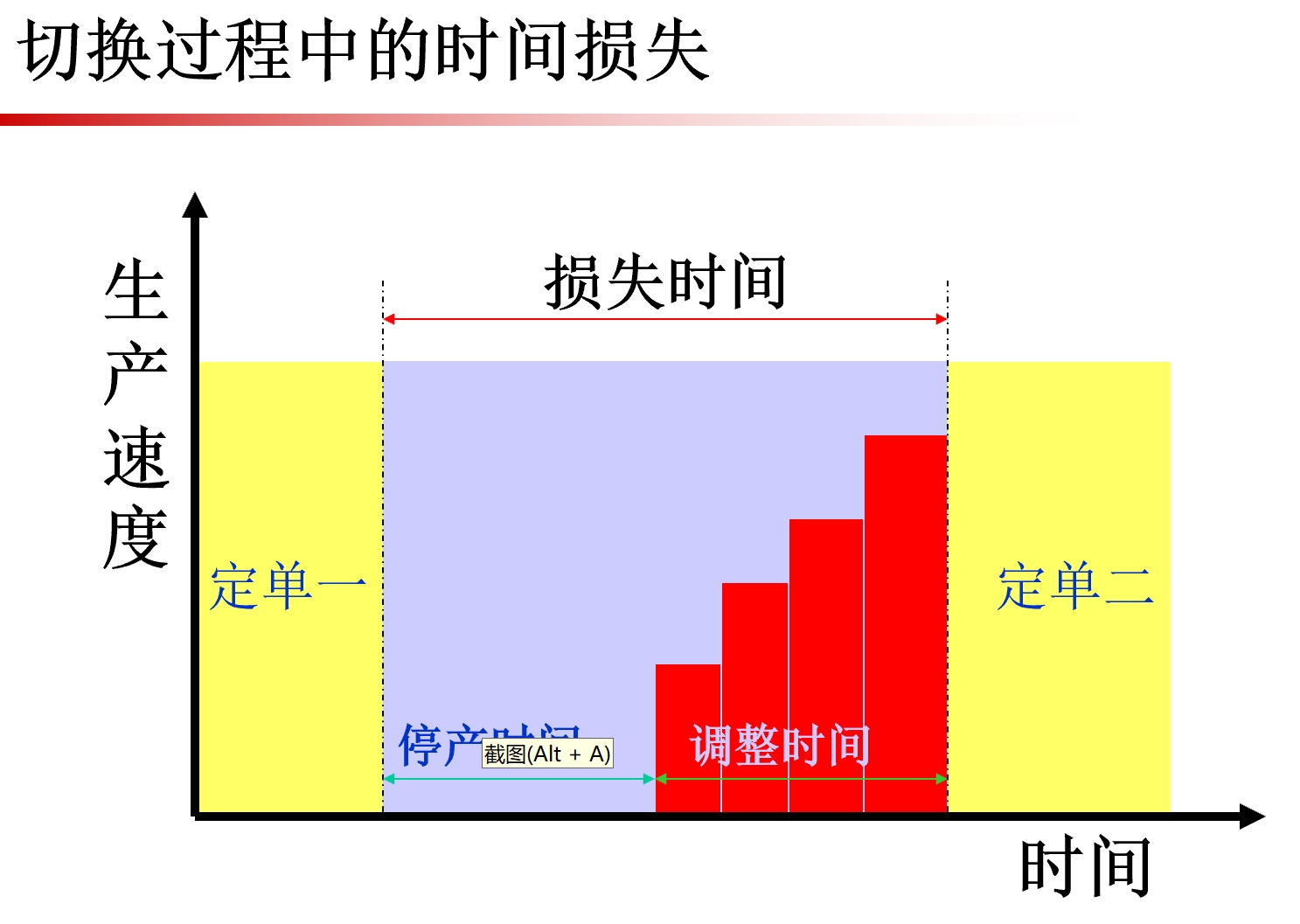

- 切换时间的构成

- 内部时间与外部时间的定义

- 切换过程中的时间损失分析

- 缩短切换时间的策略

- 明确问题原因与作业标准化

- 研讨调整方法与实现“一弹良品”

- SMED的实施过程

- 切换作业的分析

- 外部与内部作业的研讨

- 将内部时间转化为外部时间的方法

- 缩短切换时间的步骤

- 从步骤一到步骤五的具体实施方法

- SMED的八条法则

- 平行作业、手动脚勿动等法则的介绍

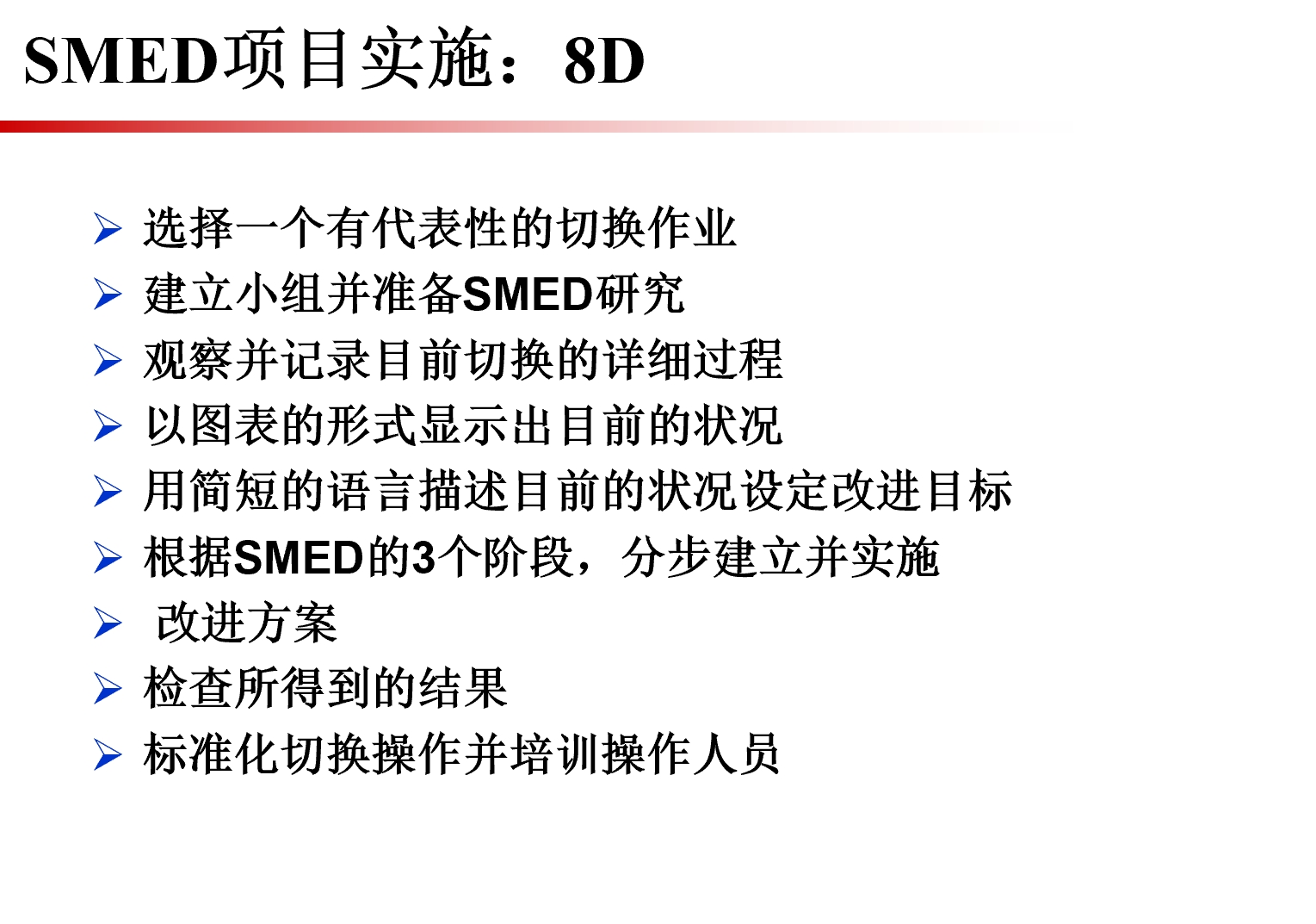

- SMED项目实施

- 8D方法论在SMED项目中的应用

- 选择有代表性的切换作业

- 选择原因与挑战性

- 建立SMED研究小组

- 小组成员与所需物品清单

- 观察切换过程

- 用摄像机与告事贴记录切换步骤与时间

- 切换步骤的优化

- 改进部件与工具的运输

- 功能检查与事前准备

- 实例分析

- 改进前后的对比

- 功能标准化与部件集成化

- 优化切换操作

- 平行操作、使用功能性夹具等方法

- 调试的消除

- 调试的作用与改善方法

- 案例分析

- 现状、改善方向与效益评估

- 项目进度与评价

- 项目周进度颜色管理与评价标准

- 精益思想与变革代理

- 快速成果的期待与变革代理人的角色

评论(0)