通过这篇文章,我们可以深入了解全面生产维护(TPM)在企业管理中的应用及其具体实施方法。TPM是一种系统化管理策略,旨在通过预防性维护和全员参与,提升生产效率和设备可靠性。它的实施不仅能够减少设备故障和停机时间,还能在竞争激烈的市场中为企业赢得竞争优势。

TPM的核心理念是通过预防性维护和持续改进,最大化设备的综合效率。这一理念强调设备在其整个生命周期内都需要维护,从而确保其始终保持最佳性能。在实施TPM时,企业通常会依赖八大支柱:个别改善、自主维护、计划维护、教育培训、初期管理、质量维护、环境安全卫生和事务部门的TPM。这些支柱相互支持,共同构成了TPM的完整体系。

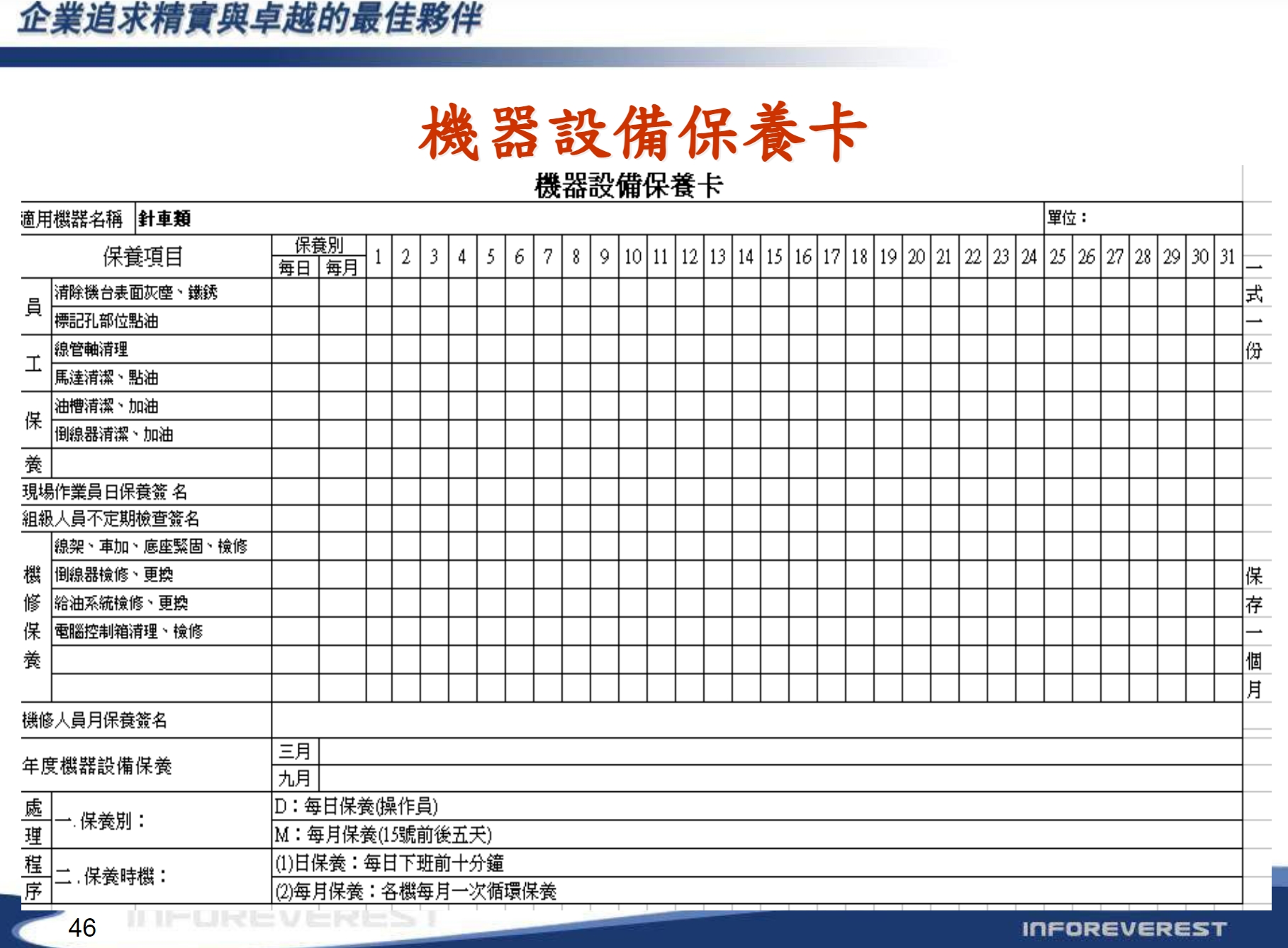

自主维护是TPM中的一个重要概念,它鼓励操作人员对自己的设备进行日常的检查和维护。例如,设备的日常保养项目可能包括清除设备表面灰尘、润滑活动部件、检查油管是否泄漏等。通过自主维护,员工能够更加熟悉自己的设备,及时发现并解决问题。这种主动参与的方式不仅增强了员工的责任感,还提升了他们的问题解决能力。

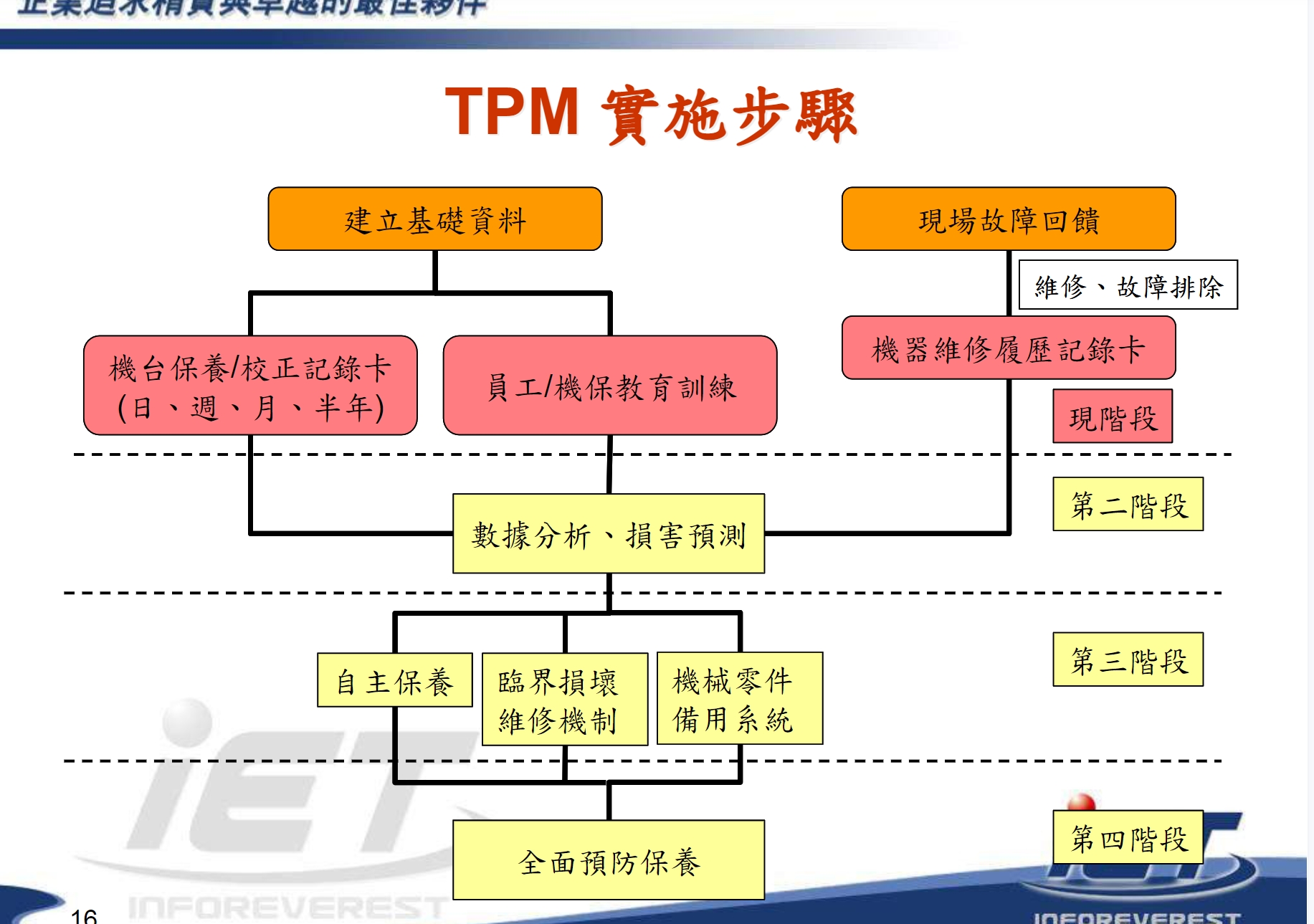

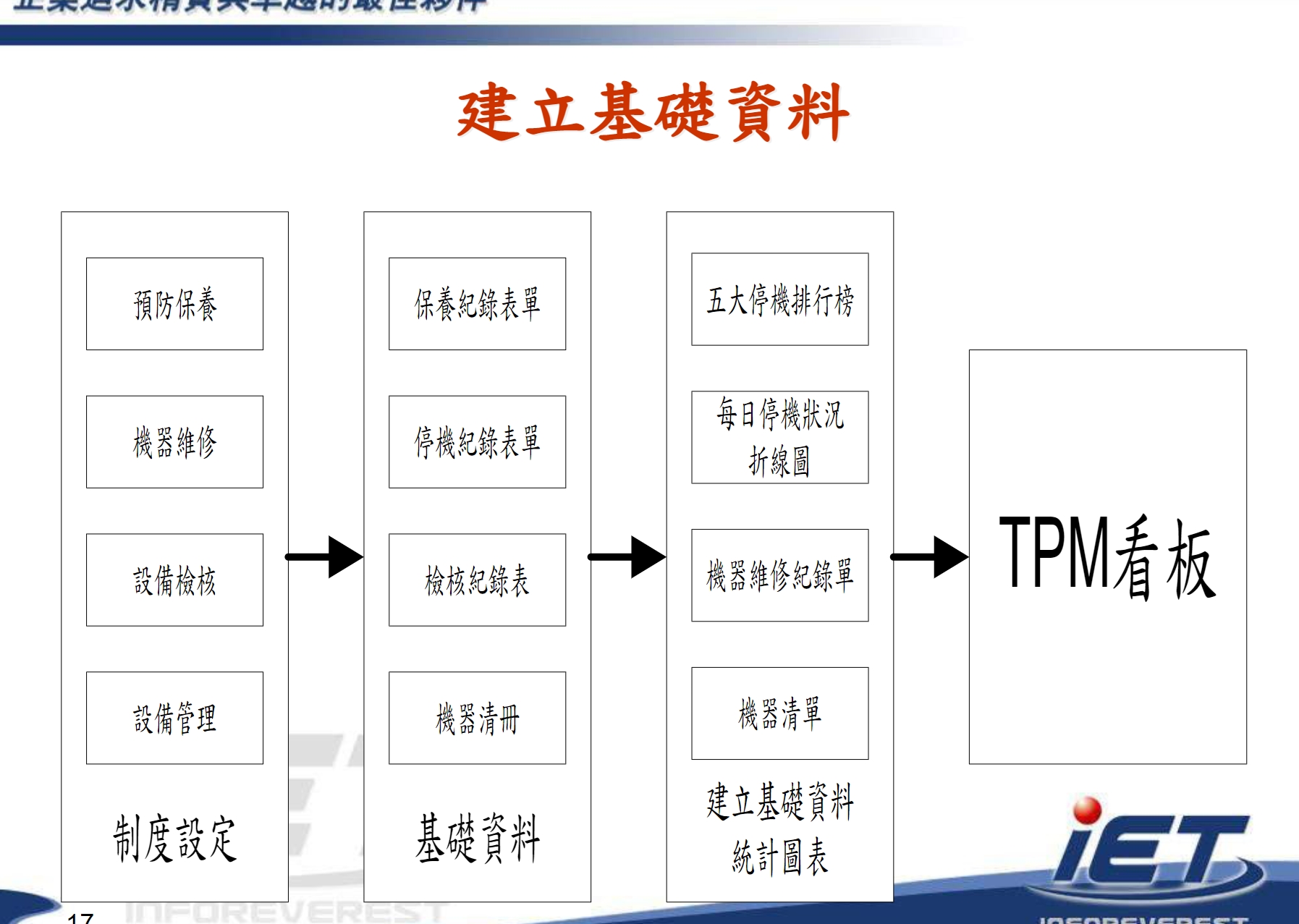

实施TPM是一个系统化的步骤,通常包括准备阶段、启动阶段、技能提升阶段、实施阶段和持续改进阶段。在准备阶段,企业需要建立TPM推进组织,制定TPM方针和目标。启动阶段则通过宣传教育,提高员工对TPM的认识和理解。技能提升阶段对员工进行TPM相关的技能培训,确保他们具备必要的维护和操作技能。实施阶段则根据TPM的计划和流程,开始实施各项维护活动。最后,在持续改进阶段,企业通过不断的监测和评估,对TPM实施过程进行持续的改进。

评估TPM实施效果的关键在于一系列量化指标,如设备综合效率(OEE)、故障率、维修成本和生产效率等。OEE率是从设备的效率、稳定性和质量三个方面来计算的,是一个非常重要的指标。此外,设备停机时间、故障率和平均修复时间(MTTR)也是衡量TPM实施效果的关键指标。通过这些指标,企业可以量化TPM带来的改进,并据此进行优化。

TPM不仅仅是一种技术或方法,更是一种企业文化的体现。它强调全员参与和持续改进的精神。通过TPM的实施,企业可以培养员工的责任感、团队合作精神和问题解决能力,这些都是企业长期发展的重要资产。

TPM与精益生产(Lean Production)有着密切的联系。精益生产通过消除浪费、优化流程来提高生产效率,而TPM通过提高设备的可靠性和减少故障,为精益生产提供了坚实的基础。两者的结合可以实现更高效的生产系统。

在具体实施TPM时,企业可以采取日常保养、定期检查、教育培训和故障诊断与修复等方法。例如,设备的日保养可能包括清洁设备表面、润滑活动部件等。通过定期检查和维护,预防设备故障的发生。教育培训则对员工进行TPM相关技能的培训,提升他们的维护和操作技能。及时诊断和修复设备故障,减少停机时间。

总结来说,TPM作为一种全面的设备维护策略,通过预防性维护和全员参与,帮助企业提高生产效率和设备可靠性。TPM的实施需要系统的规划和持续的努力,但它为企业带来的长期利益是显而易见的。随着企业对TPM认识的深入和实践的积累,TPM将成为企业持续竞争力的重要来源。通过这篇文章的学习,我们不仅理解了TPM的概念和实施步骤,还看到了TPM在实际应用中的效果和意义。TPM作为一种先进的设备维护策略,值得所有企业学习和借鉴。

评论(0)