当你深入阅读这篇文章,你将获得对于精益生产管理理念的全面理解,特别是如何通过识别和消除生产过程中的浪费来优化作业效率和降低成本。文章详细介绍了七大浪费的概念,并结合实际的工业场景,提供了对这些浪费现象的深入分析和具体的改进建议。

精益生产管理的核心:消除浪费

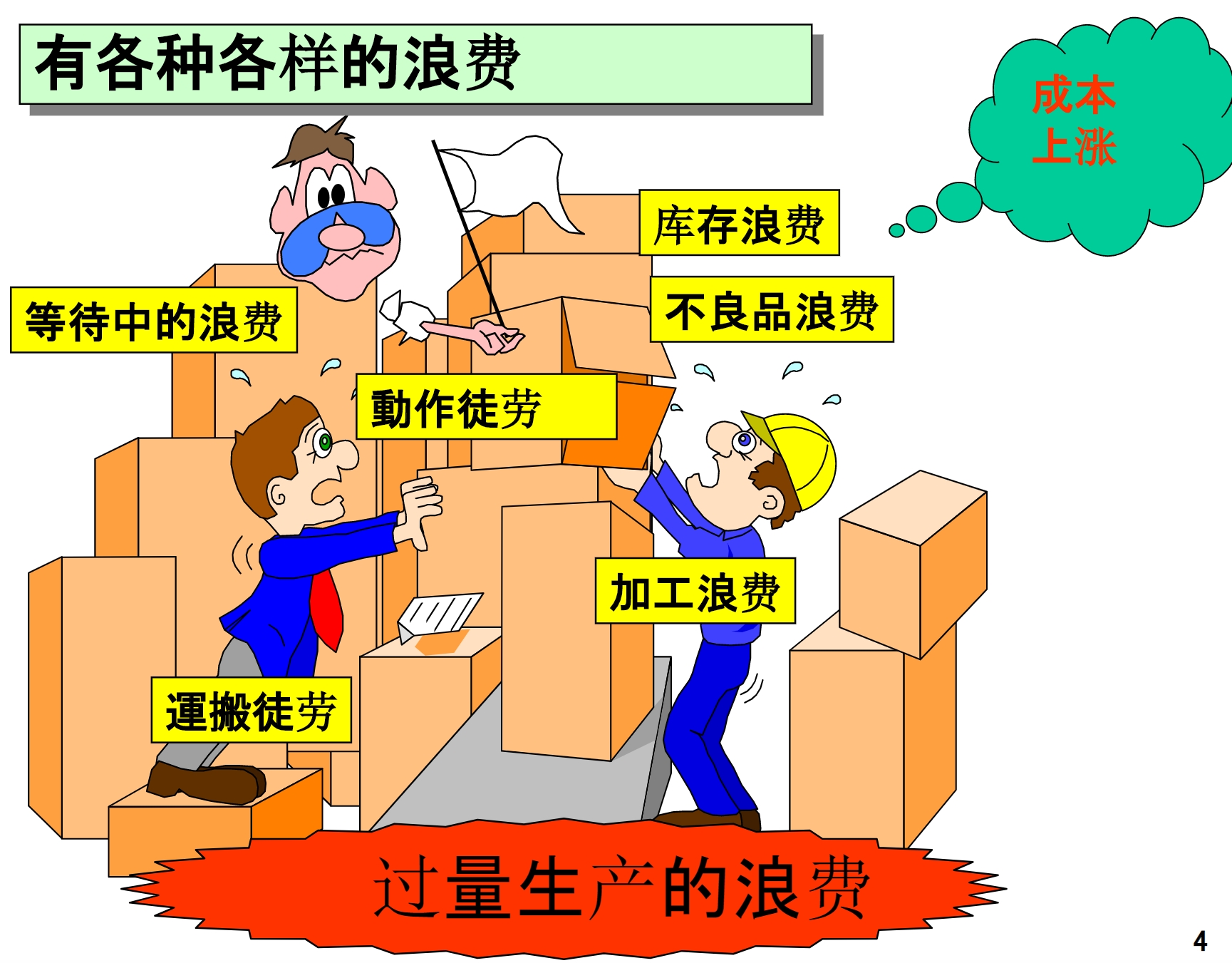

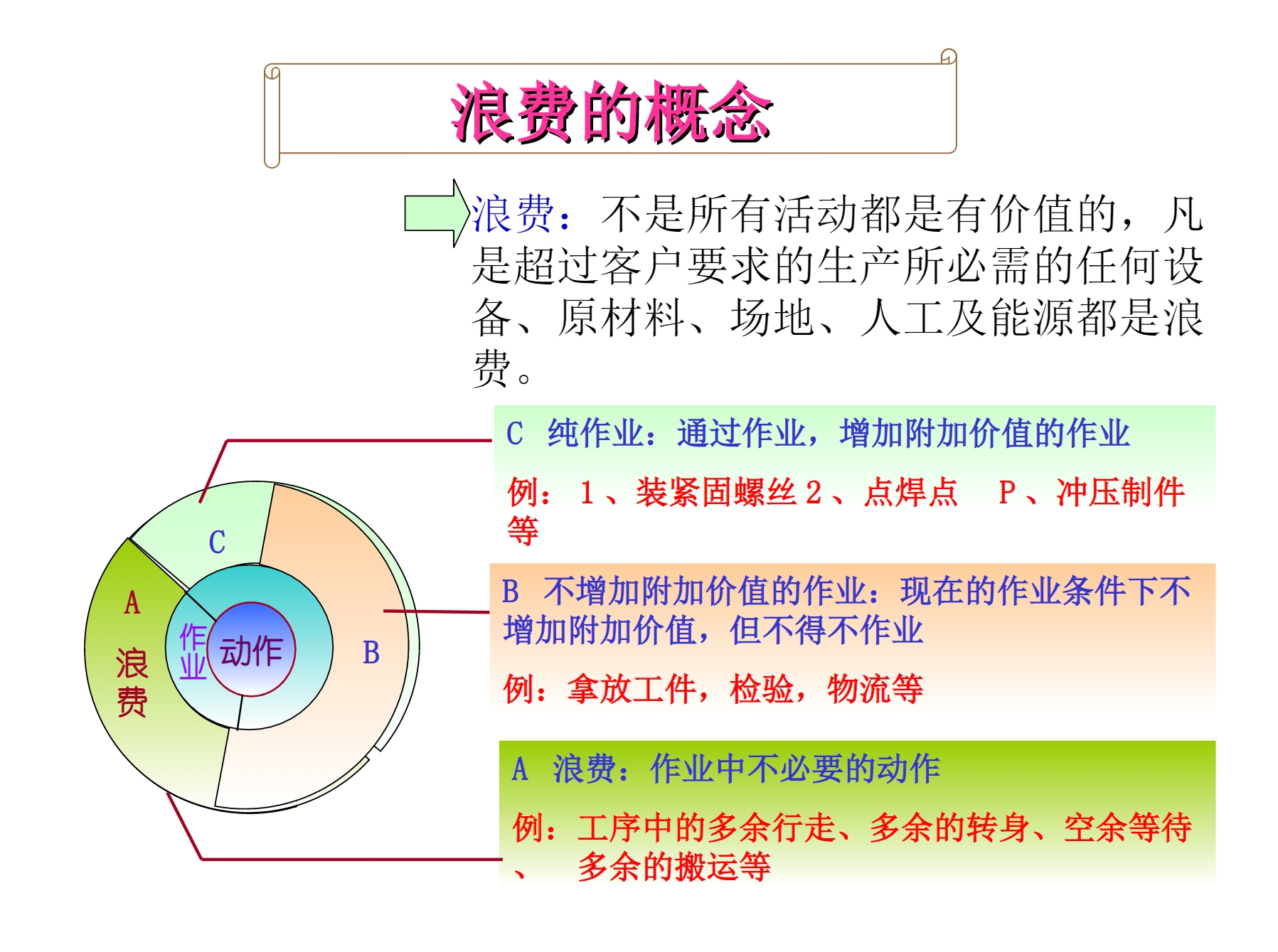

精益生产管理是一种追求最大化资源利用效率的生产方式,其核心目标是通过消除一切形式的浪费来提升生产效率和降低成本。文章中提到的七大浪费,是精益生产中识别和改进的关键点。

七大浪费的识别与分析

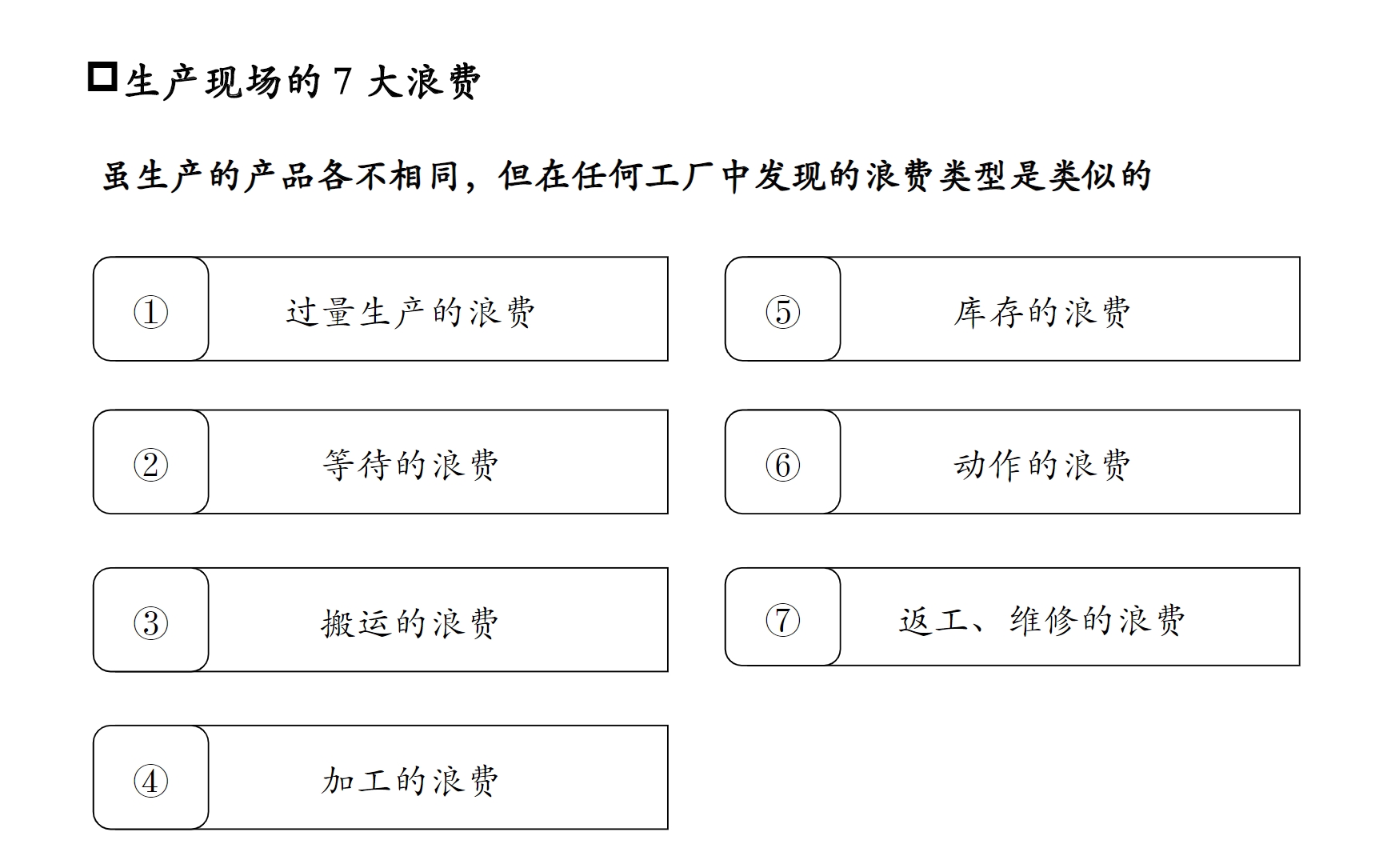

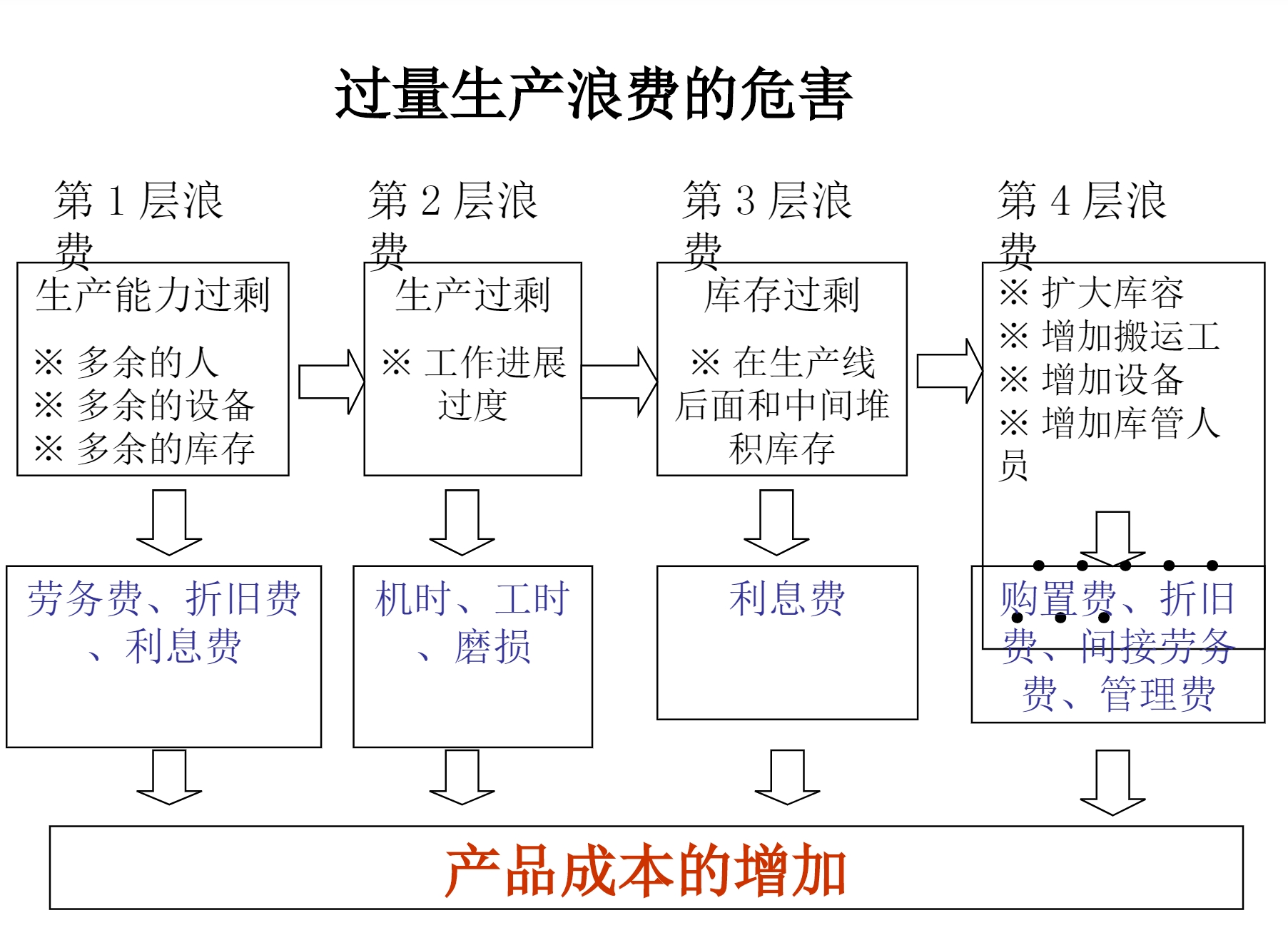

1. 过量生产的浪费:文章强调了过量生产不仅消耗了额外的资源,还可能掩盖了生产过程中的其他问题,如设备故障、员工缺勤等。

2. 等待的浪费:等待材料或产品的过程中,无论是人员的等待还是材料的停滞,都被视为浪费,因为它阻碍了生产流程的连续性。

3. 搬运的浪费:不合理的物流布局和过量生产导致的不必要搬运,消耗了额外的劳动力和时间。

4. 加工本身的浪费:在制造过程中出现的不必要加工步骤,如焊接不良后的追加点焊,增加了成本并可能引入新的质量问题。

5. 库存的浪费:过多的库存不仅占用了资金和空间,还掩盖了生产过程中的问题,如质量问题、生产率问题等。

6. 动作的浪费:工人在生产过程中的多余行走、转身等动作,消耗了时间和体力,但没有为产品增加任何价值。

7. 返工、维修的浪费:由于产品不合格或需要修补而产生的返工和维修,不仅增加了成本,还影响了生产流程的顺畅。

改进策略与实施

文章不仅指出了浪费的存在,还提出了具体的改进策略。例如,通过降低库存来使浪费现显化,让问题一一暴露出来,从而找到并解决问题的根源。此外,文章还强调了提高作业效率与强化劳动的区别,指出改进的着眼点不应该是检查、报废、返工等浪费,而是改进不合格发生原因的发生源。

结论

通过这篇文章,你将学会如何用精益的眼光去看待生产过程中的每一个环节,从过量生产到返工维修,识别并消除浪费,实现更高效、更经济的生产。精益生产的思想基础在于彻底消除浪费,降低成本,这不仅是对资源的节约,也是对企业竞争力的提升。通过不断优化作业流程,企业可以在激烈的市场竞争中保持优势,实现可持续发展。

评论(0)