通过阅读这篇文章,你将掌握整体设备效率(OEE)的核心概念,了解如何通过这一关键指标来识别和改善生产过程中的瓶颈,减少损失,并提升生产效率。OEE是衡量生产设备实际产出与理论最大产出差距的指标,由可用率、表现性和质量指数三个关键要素组成,它们共同决定了OEE的值。

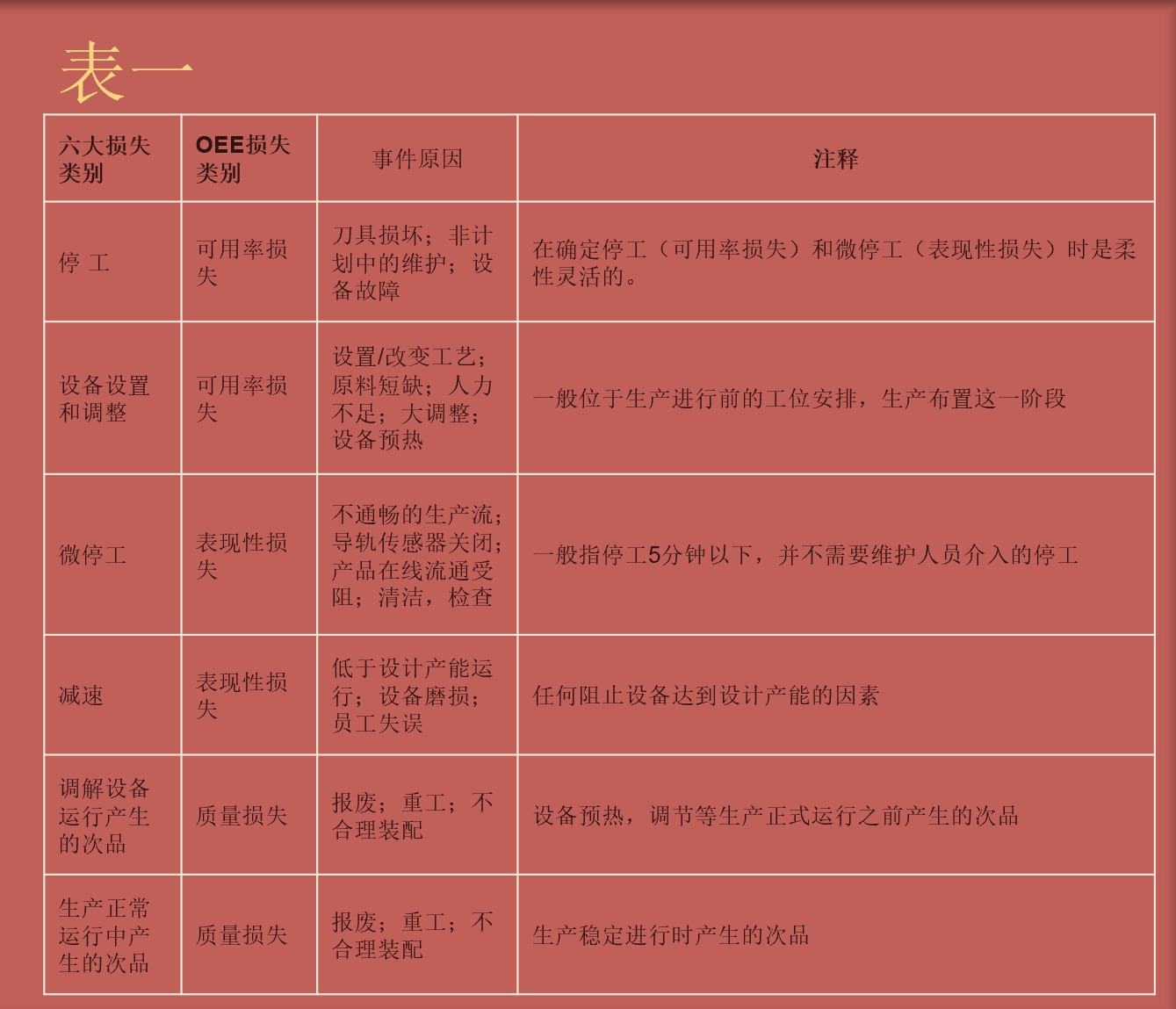

OEE的计算方法虽然简单,却能够直观地反映出设备的综合效率。通过OEE,我们可以量化生产过程中的六大损失:停工、设备设置和调整、微停工、减速、设备运行产生的次品以及生产正常运行中产生的次品。这些损失直接影响生产效率,而OEE为我们提供了一个量化这些损失、进行针对性改善的途径。

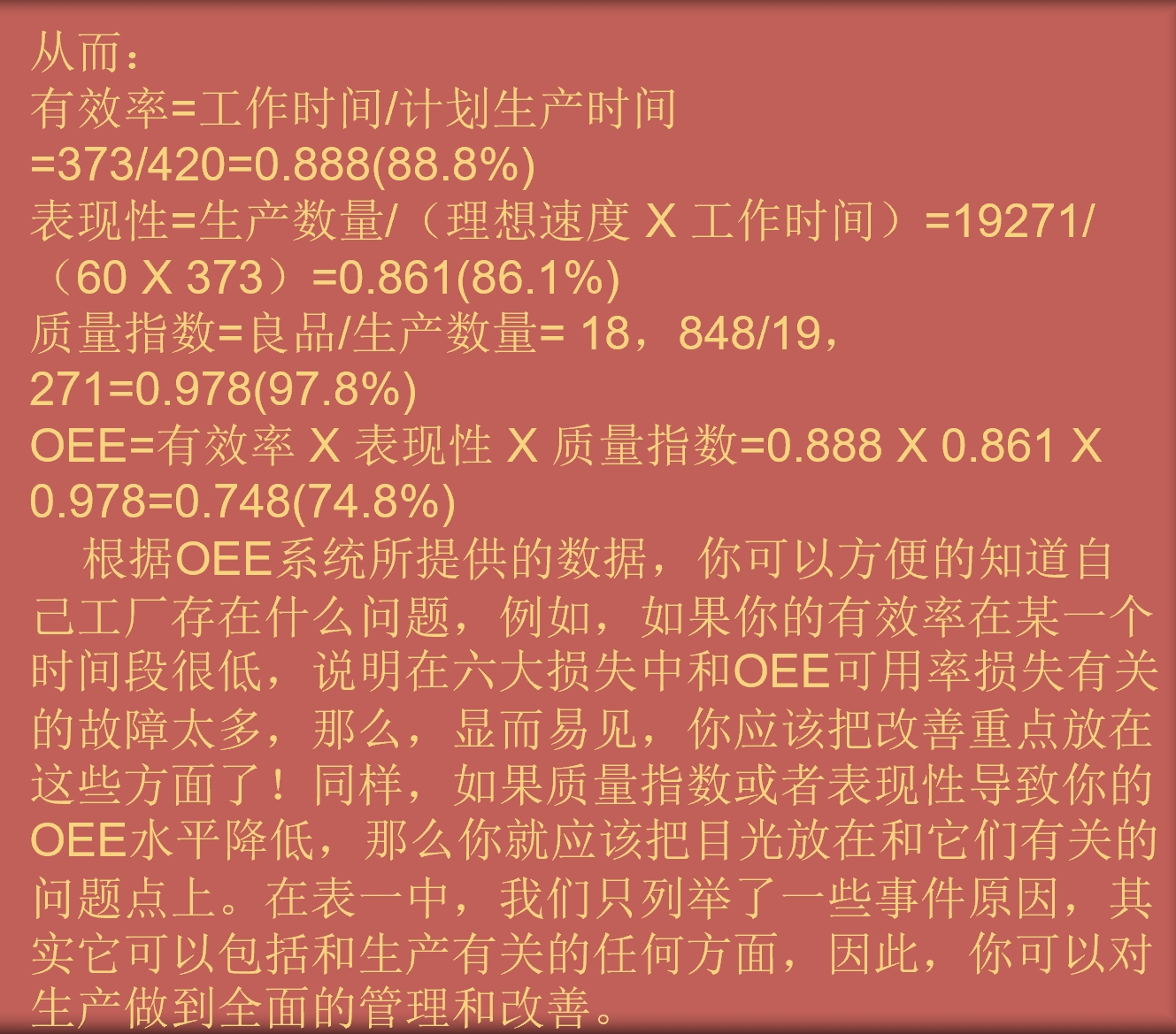

以一个班次的记录为例,我们可以计算出有效率、表现性和质量指数,进而得出OEE值。例如,如果计划生产时间是480分钟,实际工作时间为373分钟,有效率即为88.8%。如果理想速度是每分钟60件产品,实际生产数量为19,271件,那么表现性为86.1%。良品数为18,848件时,质量指数为97.8%。将这三个指标相乘,得到的OEE值为74.8%,这个值远低于世界级OEE指数的85.0%,表明存在显著的改进空间。

OEE的应用不仅限于设备效率的提升。它还是一个基准工具,帮助企业优化生产车间的产能,通过OEE模型的各子项分析,企业能够准确了解设备效率和生产环节中的损失,从而进行有效的改善。长期使用OEE工具,企业可以轻松找到影响生产效率的瓶颈,并进行改进和跟踪。

OEE的效益体现在多个方面。它为企业规划提供了客观科学的决策依据,为生产管理提供了实时数据,帮助建立车间监控管理系统。同时,OEE还能分析和跟踪生产线设备的有效利用情况,挖掘设备生产潜力,降低生产成本、提高生产力。在设备管理方面,OEE有助于降低设备故障和维修成本,延长设备的使用寿命。对于员工而言,OEE通过明确操作程序和标准操作程序(SOP),提高了劳动者的熟练程度和有效工作业绩,从而提升了生产效率。此外,OEE还能通过解决工艺上的瓶颈问题来提高生产力,并通过提高产品直通率和降低返修率来减少质量成本。

OEE是一个全面而有效的生产监控和改善工具,它简单实用,考虑了生产车间里最常见且最重要的因素。通过本文的学习,你将能够运用OEE来优化生产流程,提高生产效率,实现企业的持续发展和竞争力的提升。

目录:

1. 引入

– 市场竞争与生产效率的重要性

– 制造业中存在的效率问题

– 全局设备效率(OEE)概念的提出

2. OEE的定义

– 生产设备的最大理论产能

– 实际生产中的干扰和质量损耗

– OEE的三个关键要素:可用率、表现性、质量指数

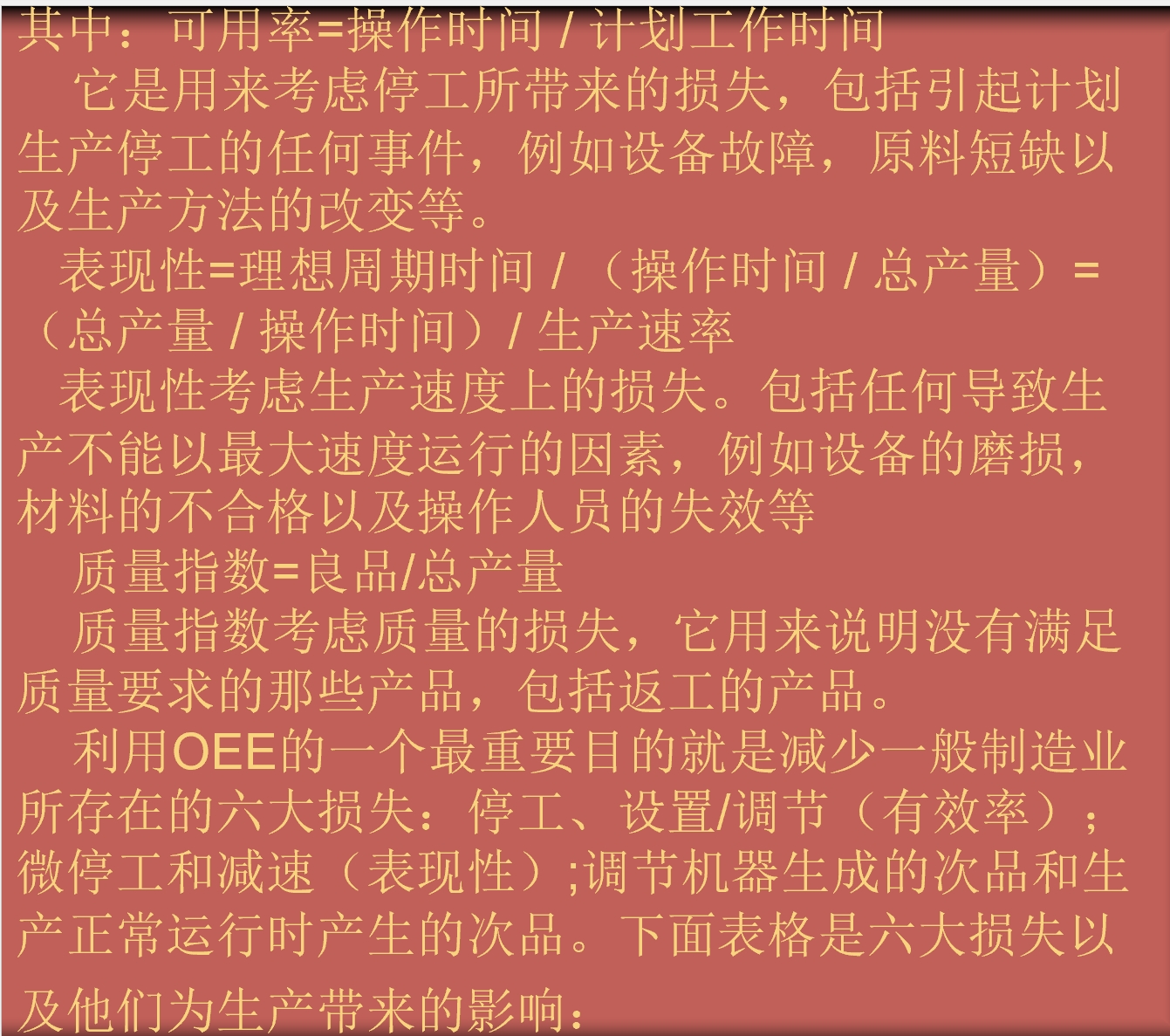

3. 可用率、表现性与质量指数的计算方法

– 可用率的计算公式与意义

– 表现性的计算公式与影响因素

– 质量指数的计算与质量损失的考量

4. 六大损失的详细解释

– 停工与设备设置调整的损失

– 微停工与减速的损失

– 设备运行产生的次品与生产正常运行中产生的次品

5. OEE计算实例

– 班次记录数据的展示

– 有效率、表现性、质量指数的具体计算过程

6. OEE的作用

– 生产监控与持续改进的工具

– 可视化生产过程中的损耗

– 识别生产效率瓶颈与改进方向

7. 世界级OEE标准

– 有效率、表现性、质量指数的渴望值

– 世界制造业平均OEE指数与改进空间

8. 结束语

– 对OEE重要性的再次强调

– 感谢读者的关注与学习

评论(0)